A gestão da manutenção atua fortemente como um processo de melhoria contínua, garantindo assim o aumento da disponibilidade de máquinas e equipamentos e o aumento da confiabilidade de processos.

Quer aprender mais sobre o assunto? Então confira o texto até o final e aprenda tudo o que você precisa saber sobre uma gestão de manutenção eficiente.

Tabela de Conteúdo

- O que é gestão da manutenção?

- Tipos de manutenção

- Qual o papel da Manutenção Produtiva Total (TPM) ?

- Quais os benefícios dessa ferramenta ?

- Conclusão da Gestão da Manutenção

O que é gestão da manutenção?

Gestão da Manutenção consiste em um conjunto de técnicas e melhorias indispensáveis que supervisionam e controlam o funcionamento permanente de ferramentas, máquinas, instalações e equipamentos envolvidos na produção.

A sua principal finalidade é evitar possíveis quebras e o desperdício de dinheiro em processos de manutenção ineficientes.

Esse tipo de gestão nas empresas se apresenta cada vez mais como uma condição essencial e importante para a operação de empresas que pretendem reduzir custos, melhorar o tempo de produção e movimentos dos seus processos e garantir a longevidade dos seus equipamentos fabris.

É muito simples identificar uma empresa onde não ocorre a gestão da manutenção, pois a sua falta ou ineficiência gera muitas consequências para a organização como um todo.

Qual é a sua importância para as empresas?

Uma grande parte das empresas acreditam que a manutenção deve ser feita quando um equipamento para por completo de funcionar e por consequência, a manutenção se torna sinônimo de custos extras.

Os cuidados da gestão de manutenção envolvem a adequação, conservação, restauração, substituição e a prevenção dos produtos.

A manutenção atua no sistema como um todo, com o objetivo de evitar quebras e/ou paradas na produção, bem como garantir a qualidade planejada dos produtos.

É extremamente fundamental para o bom funcionamento de empresas do varejo, gestão pública, hotéis, climatização e indústrias.

A sustentabilidade é um outro ponto bastante relevante que tem sido cada vez mais discutido dentro das empresas.

Uma equipe competente de gestão de manutenção tem a capacidade de trabalhar de forma preventiva para melhorar a durabilidade de equipamentos, evitando assim descartes desnecessários e nocivos ao meio ambiente.

Empresas que não possuem esse tipo de serviço são facilmente identificadas, pois logo apresentam sérios problemas como:

- Perda na lucratividade;

- Atrasos nos pedidos;

- Paradas na produção;

- Aumento dos gastos;

- Grandes riscos de acidentes;

- Não cumprimento de prazos;

- Insatisfação dos clientes;

- Perdas de contratos.

Tipos de manutenção

Existem vários tipos de manutenção que podemos aplicar às máquinas de um determinado processo.

No entanto, na manutenção voltada para a área industrial, os principais tipos de produção são: corretiva, preventiva, preditiva, detectiva.

Veja a seguir como cada tipo de manutenção funciona.

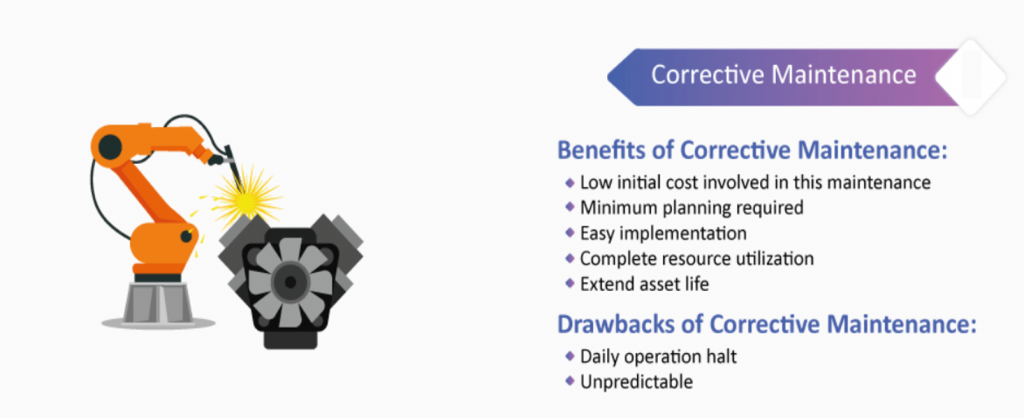

1) Corretiva

A manutenção corretiva é realizada quando uma máquina apresenta uma falha ou para de funcionar.

O objetivo desse tipo de manutenção é fazer com que o equipamento volte a funcionar o mais rápido possível, para que os impactos no processo por conta dessa parada ou falha sejam os mínimos possíveis.

Essa manutenção costuma custar caro, mas ainda assim é uma manutenção muito utilizada nas empresas.

Ela costuma ser cara por precisar reparar um equipamento ou substituir uma peça danificada, o que eleva o custo da manutenção.

A manutenção corretiva pode ser planejada ou não planejada e o ideal é ter um bom plano de manutenção para evitar tais medidas corretivas que podem parar uma produção inteira, diminuindo a produtividade e acarretando prejuízos financeiros para a empresa.

Manutenção corretiva planejada:

Essa manutenção ocorre de modo planejado por meio de um plano de ação que inspeciona e detecta falhas, fazendo com que assim o responsável possa ter tempo de agendar uma manutenção corretiva de modo que ela não prejudique a empresa em nenhum sentido.

Existem muitas indústrias que realizam um dia de manutenção corretiva planejada, onde a indústria para somente para a realização de todo e qualquer reparo que seja necessário.

Manutenção corretiva não planejada:

A manutenção corretiva não planejada, conhecida também como manutenção corretiva de emergência, costuma ser uma das mais caras.

Ela ocorre de forma inesperada, gerando paradas e prejuízos de produção.

Essa manutenção não planejada pode ser feita de forma paliativa (quando a correção é realizada para que o equipamento funcione até um determinado período para que depois seja consertado de forma definitiva) ou curativa (que realiza o reparo total do equipamento com falha).

2) Preventiva

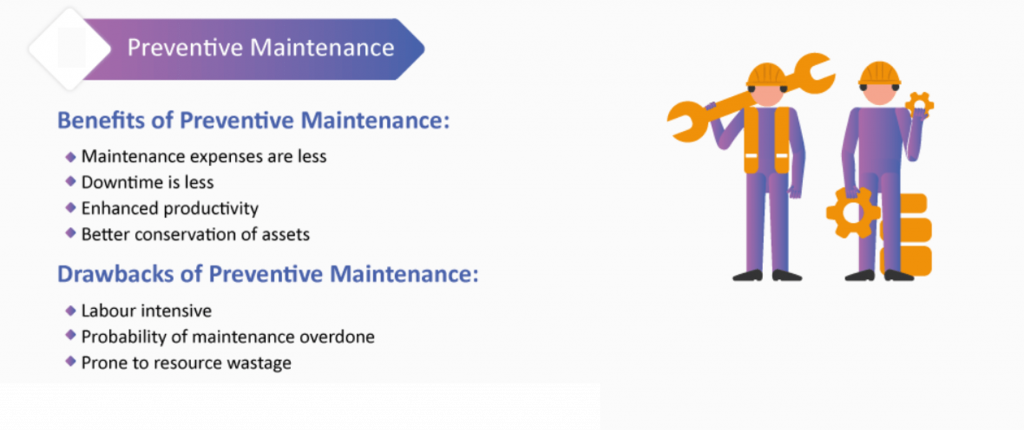

A manutenção preventiva é a que ocorre em uma determinada peça ou equipamento para que a probabilidade de uma falha ocorrer seja diminuída.

Esse tipo de manutenção é realizada enquanto o equipamento está funcionando, pois dessa forma quebras inesperadas são anuladas, evitando assim que o processo fique parado.

Esse tipo de manutenção pode ser sistemática ou periódica.

Manutenção preventiva sistemática:

Essa manutenção preventiva é realizada com base na lei da degradação.

A lei da degradação consiste em um prazo definido para que o equipamento se desgaste e apresente falhas.

Sendo assim, a manutenção deve ocorrer antes do prazo definido, evitando a parada.

Manutenção preventiva periódica:

E a preventiva periódica ocorre com base em um acordo e calendário existente entre empresa e cliente, sem levar em consideração a lei da degradação.

3) Preditiva

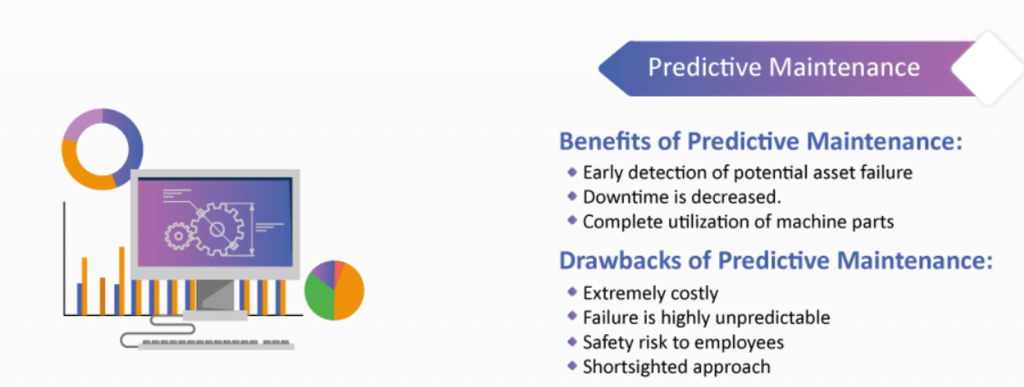

A manutenção preditiva é uma das manutenções mais caras por contar com equipamentos e técnicas de monitoramento que consigam rastrear o desempenho do equipamento, detectar defeitos e corrigi-los antes que a falha ocorra.

O objetivo desta manutenção é gerar segurança para o processo e os envolvidos, assim como diminuir a frequência das manutenções.

Por ser um tipo de manutenção que envolve um alto investimento tecnológico e financeiro, esse tipo de manutenção é utilizada quando há risco de morte, como é o caso de caldeiras, por exemplo.

4) Detectiva

A manutenção detectiva, como o próprio nome nos indica, é um tipo de manutenção que possui como objetivo conseguir detectar, por meio de investigações em equipamentos ou máquinas, falhas que não são fáceis de serem percebidas pela equipe de operação ou até mesmo manutenção.

Para que esse tipo de manutenção seja realizado de maneira assertiva é necessário que sejam utilizados aparelhos bons e adequados para a detecção de possíveis falhas.

Qual o papel da Manutenção Produtiva Total (TPM) ?

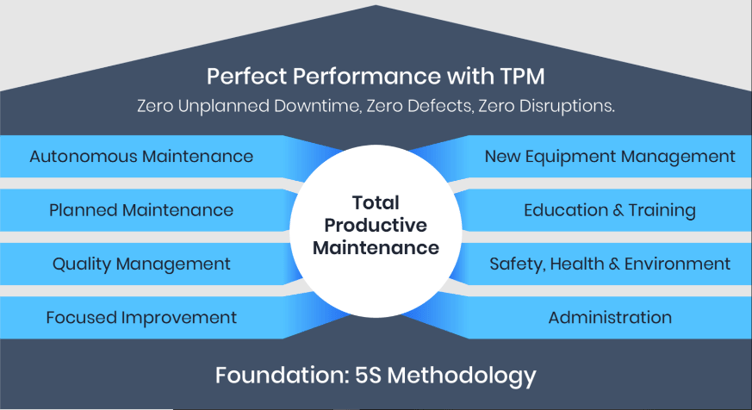

O Total Productive Maintenance (TPM) é um tipo de manutenção que tem como objetivo atuar de forma totalmente produtiva, realizando a manutenção de ativos e equipamentos de forma eficaz, eficiente, sem perdas, sem falhas, sem gastos desnecessários, sem erros e envolvendo todos.

Empresas que trabalham com base na melhoria contínua utilizam o TPM como forma de melhorar a sua gestão da manutenção, reduzindo perdas e gastos com a manutenção, assim como também reduzindo paradas, por exemplo.

O TPM tem como uma das bases a aplicação do programa 5S e o engajamento de todas as pessoas da empresa, atuando com a manutenção preventiva e proativa.

Tudo isso é o que garante que os 8 pilares da Manutenção Produtiva Total sejam cumpridos, aumentando a produtividade e confiabilidade do processo.

8 pilares do TPM

Os 8 pilares do TPM garantem ao processo: zero perdas, erros, defeitos, desperdícios, poluição e acidentes.

Inicialmente a Manutenção Produtiva Total possuía apenas 5 pilares, mas com o passar do tempo foram adicionados mais 3 pilares, gerando assim uma base com 8 princípios essenciais para que esse tipo de manutenção possa ser feito de modo eficiente e eficaz.

Os 8 pilares do TPM são: manutenção autônoma, manutenção planejada, manutenção da qualidade, melhorias específicas, controle inicial, treinamento e educação, segurança e meio ambiente e áreas administrativas.

Veja a seguir sobre esses pilares.

1. Manutenção autônoma:

Esse pilar parte do princípio de capacitar a mão de obra que está envolvida no processo, gerando no funcionário o entendimento de simples técnicas da área de manutenção e até mesmo a prevenção de desgaste e deterioração dos equipamentos.

Por meio desse pilar, o objetivo é gerar uma maior autonomia manutentiva, passando as responsabilidades do setor para os operadores.

Algumas dessas responsabilidades são a manutenção rotineira, limpeza dos equipamentos, lubrificação quando há necessidade e inspeções para que possíveis falhas sejam detectadas.

Tudo isso ajuda a gerar um sentimento de pertencimento do equipamento, aumentando assim os cuidados que os operadores possuem com o equipamento em questão assim como também os seus conhecimentos sobre o mesmo.

2. Manutenção planejada:

O pilar da manutenção planejada consiste em criar um cronograma para que os serviços relacionados ao setor de manutenção sejam realizados de forma que não interfiram (ou interfiram o mínimo possível) no processo.

A base da manutenção planejada é a criação de um PCM (Planejamento e Controle de Manutenção) para aumentar a disponibilidade das máquinas e a confiabilidade dos processos.

Um PCM pode ser criado com base no histórico de falhas das máquinas e suas características técnicas operacionais, local em que está instalado e a sua vida útil.

Além disso, o PCM é responsável por implantar e monitorar os KPI’s da área de manutenção e isso nos ajuda a entender o que os responsáveis pela manutenção estão fazendo, como está a qualidade da manutenção e o que mais pode ser feito para melhorar o desempenho dos equipamentos.

3. Manutenção da qualidade:

A manutenção da qualidade é responsável por gerar produtos sem defeito.

Isso pode ser conquistado em um processo por meio da implementação dos Procedimentos Operacionais Padrões (POP’s), uso de Poka Yoke para prevenção e detecção de erros e a aplicação de ferramentas da qualidade como as cartas de controle (para o monitoramento do processo) e DMAIC.

Como esse pilar tem foco na qualidade total, a manutenção da qualidade preza pela redução de erros, falhas e desperdícios.

4. Melhorias específicas:

Esse pilar tem como objetivo principal garantir que profissionais de diversas áreas, em conjunto com o setor de manutenção, possam entender e discutir sobre quais são os fatores mais importantes para que sejam implementadas ferramentas que busquem a melhoria contínua do desempenho e da produtividade.

Uma das ferramentas utilizadas para que haja melhorias específicas são as métricas OEE, que buscam medir a eficácia global de um equipamento, levando em consideração a sua disponibilidade, eficiência e qualidade.

Isso ajuda a reduzir o número de falhas e aumenta a disponibilidade dos equipamentos.

5. Controle inicial:

O pilar do controle inicial preza por uma gestão da manutenção eficiente.

Para que isso seja feito com sucesso, é necessário fazer uma análise detalhada e antecipada sobre os equipamentos e produtos envolvidos no processo.

Por meio dessa análise, conseguimos montar estratégias que buscam a otimização de todo o processo.

6. Treinamento e educação:

Um dos pilares do TPM e da melhoria contínua consiste em capacitar todos os colaboradores, assegurando assim que as habilidades e qualidade de seu trabalho continuarão evoluindo e sendo as ideais para uma boa gestão da manutenção.

7. Segurança e meio ambiente:

O pilar da segurança e do meio ambiente serve para evitar a ocorrência de acidentes no local de trabalho.

Assim como garantir que a sustentabilidade do processo seja cumprida por meio do descarte correto de materiais e estratégias que visem a proteção e diminuição de impactos ambientais decorrentes dos processos da empresa.

8. Inclusão de áreas administrativas:

A TPM inclui também as áreas administrativas da empresa, com a finalidade de fazer com haja uma melhora na performance de todos os setores.

O programa 5S e Lean Manufacturing são ótimas ferramentas para melhorar os processos nas áreas administrativas.

Quais os benefícios dessa ferramenta ?

A gestão de manutenção traz grandes benefícios para o controle de uma empresa.

Normalmente, na indústria, a gestão é responsável por um dos setores mais importantes: a produção.

A maneira que a manutenção é traçada tem impacto direto nos resultados sendo, inclusive, uma vantagem competitiva no mercado.

Logo, é possível elaborar um planejamento mais eficaz para a realidade da empresa e de seus processos.

Baseando-se no orçamento disponível, objetivos estratégicos, planejamento de tempo, legislações e normativas vigentes para as atividades, é possível calcular o desperdício que pode ser evitado, ou seja, gerar menos gastos desnecessários ou não planejados.

É imprescindível ressaltar que os equipamentos com a manutenção em dia também garantem muito mais segurança para a equipe de operação, diminuindo significativamente os riscos relacionados com acidentes de trabalho em fábricas.

Além disso, ficar de olho nas manutenções ajuda a aumentar significativamente o tempo de vida dos equipamentos de produção, a eficiência dessas máquinas e a produção de produtos com mais qualidade (ou processos de trabalho simplificados).

Conclusão da Gestão da Manutenção

Para que a gestão de manutenção seja eficiente, é preciso conhecer não apenas as máquinas que fazem parte do processo, mas também incorporar o planejamento de vários tipos de manutenção em diferentes níveis de detalhamento.

Como os ativos estão sendo constantemente monitorados, o serviço garante que os procedimentos e rotinas sejam executados de forma correta e no momento necessário.

2 replies to "Gestão da Manutenção: Saiba o que é e como aplicar"

Show esse artigo

Olá, Jones! Agradecemos seu feedback!