TPM – Manutenção Produtiva Total

O que é o TPM?

O TPM é um conceito japonês inovador, e é traduzido como Manutenção Preventiva Total, ou em Inglês Total Preventive Maintenance , representando é um conceito bem definido e testado pelo tempo para a manutenção de plantas e equipamentos. O TPM é considerado como a ciência da saúde das máquinas.

- Evitar o desperdício em um ambiente econômico em rápida mudança.

- Produzir mercadorias sem diminuir a qualidade do produto.

- Reduzir custos.

- Enviar apenas componentes não defeituosos para os clientes.

- Aumentar o rendimento do sistema produtivo da empresa.

- Eficiência dos equipamentos, maior confiabilidade.

- Melhoria da qualidade do produto

- Capacitação das pessoas envolvidas (operadores, engenheiros).

- Integrar sistema produtivo e manutenção.

- Redução de falhas.

A origem do TPM pode ser rastreada até 1951, quando a manutenção preventiva foi introduzida no Japão.

No entanto, o conceito de manutenção preventiva foi retirado dos EUA.

A Nippondenso (Denso) foi a primeira empresa a introduzir manutenção preventiva em toda a planta em 1960, e envolveu todos os associados da empresa. A diferença significativa entre o TPM e outras teorias é que os operadores de geração estão envolvidos no procedimento de manutenção de seus equipamentos.

Manutenção preventiva é o conceito em que os operadores fabricam bens usando máquinas, e equipe de manutenção se dedica ao trabalho de manutenção dessas máquinas, porém com a automação na Nippondenso, a manutenção se tornou um problema, pois eram necessários mais funcionários de manutenção.

A diretoria da empresa, diante deste problema, determinou que a manutenção regular do equipamento seria realizada pelos operadores. (Isso pode ser traduzido como a manutenção autônoma, entre os recursos do TPM).

O grupo de manutenção assumiu apenas funções essenciais de manutenção.

A Nippondenso que já acompanhava a manutenção preventiva, também acrescentou Manutenção autônoma feita pelos operadores de produção.

A equipe de manutenção se concentrou na modificação do equipamento para aumentar a confiabilidade. As modificações foram feitas ou integradas em novas. Isso resultou em prevenção de manutenção.

Assim, a manutenção preventiva juntamente com a prevenção de autônoma e a manutenção da melhoria deu origem à manutenção produtiva.

O propósito da manutenção bem-sucedida deveria otimizar a eficácia da empresa, e do equipamento para obter o melhor custo de ciclo de vida do equipamento de fabricação.

Até então a Nippondenso criou círculos de qualidade, entre o envolvimento dos trabalhadores, ou seja, todos os trabalhadores participam da execução da manutenção produtiva.

O TPM destaca os cuidados proativos e preventivos para maximizar a eficiência operacional dos equipamentos, colocando uma forte ênfase em permitir que os operadores ajudem a manter seus equipamentos na melhor forma.

A execução de um programa de TPM é uma responsabilidade compartilhada por equipamentos que encorajam um maior envolvimento dos trabalhadores do chão de fábrica.

No ambiente ideal, isso pode ser muito útil para melhorar a produtividade (aumentando o tempo de produção, reduzindo os tempos de ciclo e eliminando defeitos).

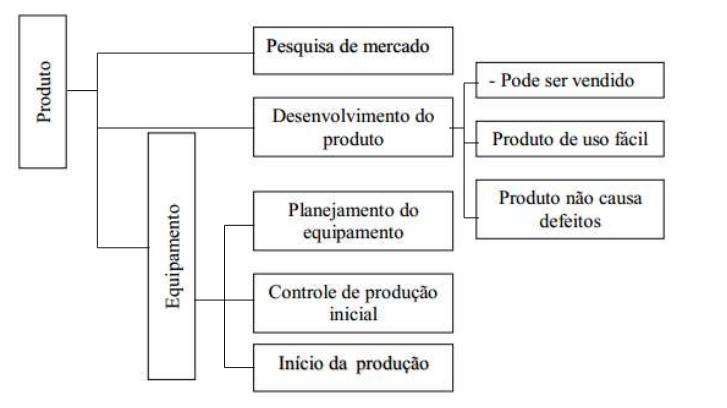

5s como Base

O objetivo do 5S é criar um ambiente de trabalho limpo e bem organizado. Consiste em cinco componentes:

Classificar (remova qualquer coisa que não seja realmente necessária na área de trabalho)

Ordenar (organizar os itens restantes)

Brilhar (limpe e inspecione o local de trabalho)

Padronizar (produzir critérios para realizar as tarefas sempre da melhor forma)

Sustentar (certifique-se de que os padrões são aplicados regularmente, incentive a melhoria)

Deve ser razoavelmente intuitivo como o 5S produz uma base para equipamentos de bom funcionamento.

Por exemplo, em um ambiente de trabalho organizado e bem organizado, os recursos e ferramentas são muito mais fáceis de localizar, e é muito mais fácil detectar problemas como vazamentos de fluidos, derramamentos de materiais, aparas de metal de desgaste inesperado, rachaduras em mecanismos etc. .

8 Pilares do TPM

PILAR 1 – Manutenção Autônoma

O objetivo deste pilar é a melhoria da eficiência dos equipamentos, desenvolvendo a capacidade dos operadores para a execução de pequenos reparos e inspeções, mantendo o processo de acordo com padrões estabelecidos, antecipando-se aos problemas potenciais.

Passos:

1º passo: Limpeza e inspeção inicial;

2º passo: Eliminação das fontes de sujeira e locais de difícil acesso;

3º passo: Elaboração de normas provisórias de limpeza, inspeção e lubrificação;

4º passo: Inspeção geral do equipamento;

5º passo: Inspeção autônoma;

6º passo: Padronização;

7º passo: Autogestão.

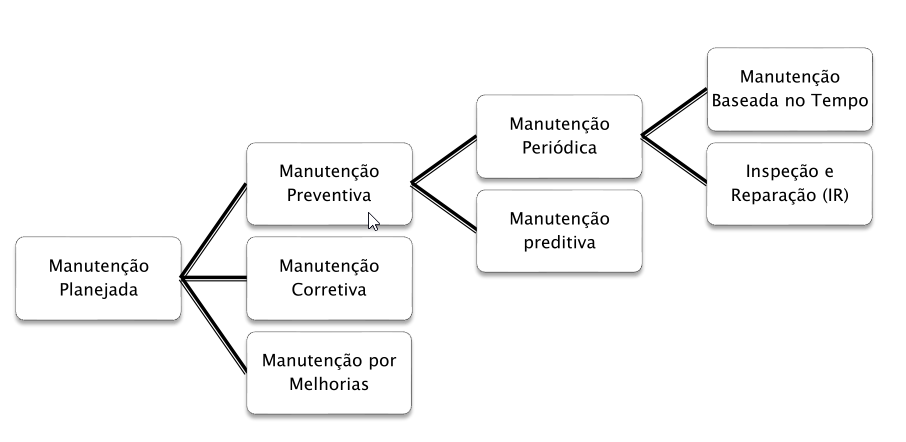

PILAR 2 – Manutenção Planejada

Mentalidade típica da produção: “Eu opero, você conserta”, junto com a conscientização das perdas referentes a falha em equipamentos, e mudança de mentalidade das divisões de produção e manutenção.

PILAR 3 – Melhorias Específicas

Melhoria individual (Kobetsu-Kaizen), atividade que serve para erradicar de forma concreta as grandes perdas que reduzem o OEE (Eficiência Operacional da Máquina) do equipamento. Através da eliminação destas perdas, melhora-se a eficiência global do equipamento.

Kobetsu-Kaizen:

“Kai” significa melhoria, e “Zen” significa para melhor. Kaizen é baseado em pequenas melhorias concluídas em uma base contínua, e envolve a maioria das pessoas na organização. Kaizen requer pouco ou nenhum investimento.

O princípio por trás do Kaizen é que um grande número de pequenas melhorias são mais bem sucedidas em um ambiente organizacional do que algumas melhorias em grande escala.

O uso sistemático de várias ferramentas Kaizen de modo sistemático e abrangente elimina além de desperdícios, as paradas de equipamentos.

O objetivo é alcançar e manter perdas zero com menos justes, defeitos e paradas inevitáveis.

Kobetsu Kaizen usa uma abordagem de evento específica que se concentra em melhorias conectadas com máquinas, e está conectada ao programa de TPM.

Kobetsu Kaizen começa com uma atividade de preparação inicial, que visa a sua aplicação onde terá o maior efeito na empresa, analisando todos os desperdícios e oportunidades, usando análise de causa raiz para descobrir a fonte de resíduos, utiliza ferramentas para remover resíduos e gerar resultados.

Como dito o Kaizen remove as perdas com um método sistemático, utilizando várias ferramentas, como:

1. Análise de PM – Parada de Manutenção

2. 5 Por quês

3. Visão geral das perdas

4. Registo Kaizen

5. Folha de resumo do Kaizen.

Essas atividades não se limitam a áreas de produção, e podem ser implementadas em áreas administrativas também.

Política Kaizen:

1. Praticar conceitos de perdas zero em todas as esferas de atividade.

2. Buscar incansável para alcançar metas de redução de custos em todos os recursos.

3. Buscar incessantemente a melhoria da eficácia de todos os equipamentos da planta.

4. Usar extensivamente a investigação de MP como ferramenta para remoção de perdas.

5. Foco de manipulação simples de operadores. Objetivo Kaizen: Alcançar e manter perdas zero em relação a pequenas paradas, medições e alterações, falhas e paradas inevitáveis. Também pretende atingir 30% de redução nos custos de fabricação.

PILAR 4 – Educação e Treinamento

De acordo com a filosofia TPM, “habilidade é o poder de agir de forma correta e automaticamente (sem pensar), com base em conhecimentos adquiridos sobre todos os fenômenos e utiliza-los durante um grande período”.

O objetivo deste pilar é obter trabalhadores revitalizados multi-qualificados, cuja moral é alta e que estão prontos para trabalhar e desempenhar todas as funções necessárias de forma eficaz e independente.

O foco é alcançar e sustentar perdas zero devido à falta de compreensão / habilidades / estratégias.

Idealmente, criaríamos uma fábrica cheia de especialistas.

Os operadores devem atualizar suas habilidades por meio de educação e treinamento. Não é suficiente para operadores aprender somente como fazer algo, pois para eles também deve ser explicado por que eles estão fazendo isso.

Portanto, torna-se necessário treinar os operadores para entender o porquê.

Isso permitirá que os operadores mantenham suas próprias máquinas, compreendam por que as falhas acontecem e sugiram meios para evitar que as falhas ocorram novamente.

PILAR 5 – Manutenção da Qualidade

Manutenção da Qualidade (QM) requer metas de satisfação do cliente através da fabricação livre de defeitos e com máxima qualidade. O foco é eliminar as não-conformidades de forma sistemática.

Por meio deste pilar, entendemos exatamente quais partes do equipamento afetam a qualidade do produto, removemos preocupações de qualidade e, em seguida, passamos para possíveis problemas de qualidade.

As ações controlam as condições dos equipamentos para evitar falhas de qualidade, com base no conceito de preservar o equipamento perfeito para manter a perfeita qualidade da mercadoria.

O foco está na execução bem-sucedida da garantia de qualidade pelo operador, e na detecção e segregação de defeitos na fonte.

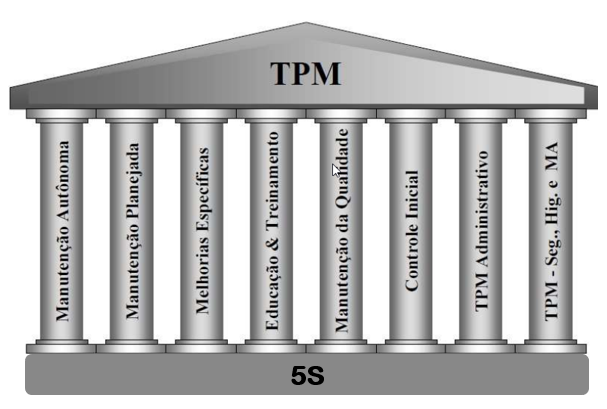

Pilar 6 – Controle Inicial

Conjunto de atividades que visam a redução das perdas nas seguintes atividades:

- desenvolvimento do produto

- efetivação do desenvolvimento do produto

- investimentos em equipamentos para atingir o início vertical da produção plena

- o início da produção plena

Pilar 7 – TPM Administrativo ou Office TPM

O Office TPM deve ser lançado após a ativação de quatro diferentes pilares do TPM (Manutenção Autônoma, Melhorias Específicas, Manutenção da Qualidade e Manutenção Planejada).

O Office TPM deve ser seguido para aumentar a produtividade nas áreas administrativas, e identificar e remover perdas.

Office TPM cobre doze grandes perdas:

1. Redução de processamento

2. Redução de preço incluindo em áreas como compras, contas, publicidade, vendas resultando em estoques elevados

3. Redução de comunicação

4. Perda de marcha lenta

5. Redução Set-up

6. Redução da precisão

7. Desagregação do equipamento de escritório

8. Colapso das estações de comunicação, linhas de telefone e fax

9. Tempo gasto na recuperação de dados

10. Indisponibilidade do status correto de estoques, ordens de venda, etc.

11. Reclamações de clientes por causa de logística

12. Despesas com despachos / compras de emergências ou em emergência

Pilar 8 – Segurança, Saúde e Meio ambiente

Os objetivos deste pilar são:

1. Zero acidente

2. Zero dano de saúde

3. Zero incêndios

Nesta área, o foco é criar um local de trabalho seguro, incluindo as áreas que ficam ao redor do local de trabalho.

Este pilar desempenha um papel ativo em cada um dos outros pilares. Um comitê é constituído para este pilar que compreende representantes de oficiais assim como trabalhadores.

O comitê é dirigido pelo vice-presidente sênior (técnico), sendo a maior importância para a segurança dada na planta, pois o Gerente (Segurança) é o responsável pelas relacionadas à segurança.

Para conscientizar os funcionários, várias competições, como slogans de segurança, teatro, pôsteres, etc. relacionados à segurança podem ser organizadas em intervalos regulares.

Veja também reportagem da Revista Exame: A transformação da DURATEX com o TPM

Conheça mais sobre o Black Belt: https://www.laboneconsultoria.com.br/o-black-belt/