O Programa 5S nas empresas

Antes de entrar nos erros mais comuns com o método 5S, é importante conceitua-lo primeiro.

Origem

O método 5S é um conjunto de técnicas desenvolvidas no Japão, e utilizadas inicialmente pelas donas-de-casa japonesas para envolver todos os membros da família na administração e organização do lar.

No final dos anos 60, quando os industriais japoneses começaram a implantar o sistema de qualidade total (QT) em suas empresas, perceberam que a metodologia 5S seria um programa básico para o sucesso da QT.

Definição

O método 5S é um programa para criar e manter um local de trabalho organizado, limpo e com um rendimento elevado, além disso permite a qualquer pessoa distinguir entre condições normais e anormais com uma rápida passada de olhos.

O método é o fundamento de melhoramento contínuo, zero acidentes e área de trabalho segura. um modo sistemático de melhorar o local de trabalho, os processos e os produtos, através do envolvimento de todos.

Benefícios

- Aumento de Produtividade.

- Melhora na Segurança.

- Redução de desperdícios.

- Agilidade na resposta ao cliente.

- Eleva a Moral das pessoas.

- Ambiente de trabalho mais agradável

Visão Geral:

5S, é a abreviação para as palavras (sensos) seiri, seiton, seiso, seiketsu e shitsuke, e tem por objetivo criar uma cultura de melhoramentos contínuos, passando a ser o “meio natural” de se fazer as atividades dentro de uma organização.

Como algo que faz parte da maneira de ser de uma empresa, deve ser praticado desde o maior nível hierárquico até o menor.

Vamos conhecer cada um dos “S”s do método 5s:

Senso Classificar (Seiri)

A classificação é a primeira etapa do 5S em que a equipe deve avaliar todos os materiais, peças, ferramentas, objetos, cadernos, e demais itens presentes na área onde esta ocorrendo a implantação.

Esta avaliação determina se o item é necessário para a atividade em questão, ou se ele é usado com uma determinada frequência.

É importante catalogar bem os itens, identificando quais são usados diariamente, e quais são esporádicos (para estes deve-se marcar também a frequência de uso).

Caso seja preciso manter estoque de materiais na área de trabalho, defina um estoque mínimo.

Veja outras atividades:

- Documentar o “Antes” (estado atual) com fotos antes de qualquer ação.

- Registrar com fotos a evolução das atividades.

- Distinguir claramente itens necessários de itens desnecessários.

- Simplificar as tarefas removendo barreiras e obstáculos.

- Identificar os itens desnecessários com uma etiqueta vermelha.

- Selecionar uma área de espera para colocar materiais desnecessários que não podem ser descartados imediatamente.

- Sinalizar adequadamente esta área tornando-a fácil de ser identificada.

- Definir quem será o responsável pela área de espera.

- Tirar o material desnecessário do local de trabalho e levar para a área selecionada.

- Quando estiver para etiquetar um material com a etiqueta vermelha, pergunte:

- O material é necessário?

- Deveria estar aqui mesmo?

- Com qual frequência é usado?

- Se sim, quanto deve ser deixado perto do operador?

- Manter materiais, ferramentas ou equipamentos usados com muita frequência (toda hora ou todo dia) ao alcance das mãos.

- Deixar os usados semanalmente dentro na área de trabalho.

- Colocar fora da área de trabalho os com frequência de uso maior do que uma semana.

- Manter os materiais na área de espera por um período de 2 a 4 meses:

- Descartar os materiais que realmente não foram usados neste período, mas solicite a autorização do responsável da área para o descarte.

- O descarte normalmente é feito através de venda.

- Tire fotos do “depois” da área.

- Classificar NÃO significa:

- Apenas remover os itens que nunca mais irá precisar.

- Arranjar as coisas de um modo mais arrumado.

- Quando você classificar: só deixe o essencial.

- “Se estiver em dúvida, jogue fora!“.

- Assegurar que todos os requisitos desta etapa foram atendidos antes de passar para a próxima.

Veja exemplo de Classificar em andamento:

Senso Ordenar (Seiton)

Para cada item é definido um lugar na área de trabalho, e deve-se levar em conta a eliminação ou redução de movimentos por parte do operador.

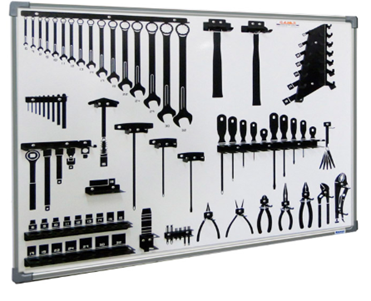

Normalmente quando se visita locais onde esta etapa foi implantada, é comum ver quadros com a sombra das ferramentas, indicando onde cada uma deve ser colocada.

Há também outras atividades como:

- Identificar com rótulo as caixas que devem ser usadas para armazenar peças, sendo que o rótulo precisa ter o nome da peça, breve descrição, local de armazenagem e mínimo/máximo de quantidade.

- Garantir que tudo o que for desnecessário seja retirado do local de trabalho.

- Simplificar o acesso as ferramentas.

- Bater fotos do “antes” sempre que possível, para comparar com o depois.

- Marcar as localizações de suprimentos, equipamentos, áreas comuns e áreas de segurança com linhas apropriadas para cada uma.

- Assegurar que todos os requisitos desta etapa foram atendidos antes de passar para a próxima.

Veja abaixo um exemplo de atividade feita no Ordenar:

Senso Brilhar (Seiso)

A principal ação nesta etapa é manter a área limpa, removendo todo o lixo.

As máquinas também devem estar limpas, pois a sujeira delas podem causar paradas para manutenção, ou pior, causar um acidente ou afetar a qualidade do produto para o cliente por exemplo.

Esta limpeza do ambiente e equipamentos evita que acidentes aconteçam, pois se o padrão de limpeza for mantido, será muito fácil identificar algo fora do normal como panos no chão, fios desencapados, etc.

Outras atividades são:

- Criar uma inspeção diária de limpeza, adotando a limpeza como atividade rotineira e como parte da inspeção.

- O local de trabalho deve ser limpo antes e depois da jornada de trabalho.

- Ficar atento para adicionar outros locais que precisam entrar na rotina diária.

- Assegurar que todos os requisitos desta etapa foram atendidos antes de passar para a próxima.

Veja um exemplo implantado de Brilhar:

Senso Padronizar (Seiketsu)

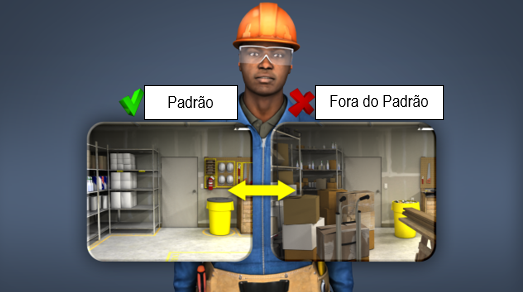

Esta etapa constrói todas as padronizações necessárias para o 5S, incluindo procedimentos, listas de verificações, documentos e principalmente um apelo visual para que se saiba o que está correto e o que está errado.

Aliás o gerenciamento visual é muito utilizado, especialmente o uso de figuras e cores chamativas.

Veja outras atividades a seguir:

- Garantir que todas listas de verificações, atividades de equipe relacionadas ao 5S estejam no quadro de 5S da área.

- Criar competição entre áreas para alavancar a implantação e manutenção do 5S.

- Deixar os padrões à vista com as imagens e fotos.

- Definir as responsabilidades das pessoas para ter certeza de que cada um contribuirá com o 5S.

- Definir padrão de limpeza e higiene pessoal e da área de trabalho.

- Assegurar que todos os requisitos desta etapa foram atendidos antes de passar para a próxima.

Um exemplo de Padronizar:

Senso Manter (Shitsuki)

Esta etapa é o manter, e tem o mesmo desafio da fase controlar do DMAIC, ou seja, garantir que tudo que foi melhorado não regrida.

É também responsável por disseminar a cultura do método 5S na empresa, pois como dito antes o 5S tem que ser algo natural.

Evoluções

O método 5S acabou tendo outros acompanhamentos como por exemplo:

- 5S + 1S de Segurança

- 5S + 1S de Segurança + 1S de sustentabilidade

- 5S + 4S…………

Estas variações são bem comuns em empresas dentro e fora do Brasil, e tem sempre dois lados, um positivo e outro negativo.

O positivo se apoia no fato de abrir novas frentes para o 5S abranger, como o caso da segurança, é sem dúvida nenhuma algo prioritário.

Mas de outro lado, o 5S por si só se trata de um programa de mudança de cultura, que exige comprometimento de todos. Colocando mais assuntos dentro do 5S pode causar uma sobrecarga de itens a serem vistos, e por consequência o descrédito, pois nada será concluído.

Exemplo de Manter:

Erros mais comuns

É muito comum visitar organizações onde já se “implantou” o 5S várias vezes. Esta afirmação parece algo estranho depois de tudo o que foi visto certo?!

Sim, é um absurdo, pois deveria ter funcionado da primeira vez, mas a realidade das empresas é que de tempos em tempos o 5S é relançado, lançado novamente, e de novo, e de novo…………

Por que? Por alguns fatores como:

- Considerar 5S algo do momento:

Há empresas onde o 5S é visto como algo pontual ou da moda, como etiquetar a mesa da secretária para ela saber onde esta o grampeador, o telefone, etc. Não que não seja parte do 5S, mas é que ele é muito mais que isto.

- Velocidade:

Outro fator é a velocidade (muita) para implantar todos os 5Ss. É muito comum ver empresas implantando os 5 de uma vez só, e num prazo curto. Imagine um edifício de cindo andares sendo construído sem a fundação apropriada?!

O resultado é que não se sustenta a médio e longo prazo.

- Estratégia:

A estratégia errada de não considerar a implantação do 5S como um programa leva a falsas partidas, pois as pessoas não conseguem enxergar que um evento feito faz parte de algo maior que irá transformar a organização.

Outra perda brutal das empresas que se comportam desta forma é o desperdício de dinheiro a cada nova implantação da mesma coisa.

Este é um ponto que deveria ser revisto por todas as empresas, e não somente na questão do 5S, mas para tudo (gestão da rotina, gerenciamento de processos, qualidade, produção, etc.). Por que Marcello??!! Por que estas iniciativas tem que ser a forma com que a empresa opera, e serem dependentes de diretores, gerentes e outros que podem ser passageiros nas organizações.

Traduzindo: Tudo que for implantado tem que ter uma razão e não devem ser decisões isoladas de um todo maior.