Mesmo havendo pouca oposição ao tema da melhoria contínua, ela ainda não recebe a atenção que merece.

É semelhante a comer mais vegetais; todos sabem que é saudável para você, mas por alguma razão, a maioria das pessoas simplesmente não se preocupa em se comprometer totalmente a fazer isso corretamente.

Neste post, vamos primeiro analisar a ideia com mais detalhes antes de oferecer conselhos úteis, ferramentas e melhores práticas para ajudá-lo a usar a melhoria contínua para produzir resultados comerciais reais.

Tabela de Conteúdo

- O que é a Melhoria Contínua ?

- Quais os métodos e ferramentas usadas na Melhoria Contínua ?

- Quais são as certificações em Melhoria Contínua ?

- Aspectos importantes da Melhoria Contínua

- Benefícios da Melhoria Contínua

- Implementação passo a passo da Melhoria Contínua

- Conclusão da Melhoria Contínua

O que é a Melhoria Contínua ?

O termo “melhoria contínua” refere-se simplesmente a um esforço contínuo, ou feito continuamente, para melhorar ou aprimorar algo.

No contexto dos negócios, isto pode se referir a uma ampla gama de itens, incluindo os bens e serviços que uma organização fornece, assim como todo e qualquer procedimento interno e externo.

Ou seja, a melhoria contínua é uma decisão consciente e deliberada de investir continuamente e se concentrar em melhorar. Não é um projeto único com um início e um fim, mas um processo contínuo que visa a excelência nas áreas de foco escolhidas.

Como aplicar a Melhoria Contínua nos processos?

Para implementar a melhoria contínua, é necessário criar esta cultura na empresa. O exemplo deve ser dado entre áreas e hierarquias diferentes para que todos estejam engajados na missão.

De preferência, uma prioridade será a automação de processos e tarefas. Isto tornará possível reduzir erros ao atribuir certas tarefas a dispositivos inteligentes, além de gerar e monitorar dados em tempo real para identificar rapidamente lacunas para melhoria.

Automatizado ou não, siga estes passos para aplicar a melhoria contínua em seu negócio:

1) Identificar o que precisa ser melhorado

É necessário um mapeamento dos processos de negócios para identificar as áreas que precisam ser melhoradas.

Priorizar tarefas e avaliar como um processo afeta a estratégia geral da empresa são essenciais quando se procura áreas para melhoria do processo.

Isto se deve ao fato de que existem inúmeras oportunidades de melhoria, e uma cultura de melhoria contínua exige um monitoramento contínuo e a alocação de recursos, tempo e esforço.

2) Criar processos

Acabamos de mencionar os processos de mapeamento, mas muitas empresas ainda não têm uma cultura que valorize os procedimentos.

É crucial desenvolver e padronizar processos a fim de implementar melhorias contínuas. Criar fluxos claramente definidos para todas as tarefas, atividades, partes interessadas, objetivos e outros aspectos das operações diárias dos negócios.

Existe uma gestão de processos de negócios para fazer isto:(BPM). Esta prática de gerenciamento procura mapear meticulosamente os processos para que todos possam ver todos os fluxos de trabalho em um único local.

Os processos podem ser incorporados em sistemas como um BPMS (Business Process Management Suite) operando a partir da nuvem, caso tenham sido mapeados e estejam de acordo com os objetivos estratégicos da empresa.

Dentro do fluxo de trabalho que o sistema é construído para apoiar, os funcionários podem cumprir suas tarefas, e as possibilidades de melhoria são automaticamente encontradas.

3) Acompanhar o progresso

Uma vez mapeados os processos, as tentativas de melhoria podem ser colocadas em prática e depois monitoradas, especialmente se estiverem em um BPMS, o que permite um monitoramento mais exato.

É crucial desenvolver métricas e KPIs (indicadores-chave de desempenho) para que você possa usar dados reais para avaliar a eficácia de suas melhorias.

Isto facilita avaliar se um melhor resultado foi realmente alcançado, comparar versões e testar modificações adicionais do processo.

4) Adotar métodos de melhoria contínua

Existem várias técnicas para otimizar os processos, cada uma das quais pode ser mais adequada a diferentes realidades e tipos de negócios.

Os principais métodos serão abordados em seguida.

Quais os métodos e ferramentas usadas na Melhoria Contínua ?

Infelizmente não podemos cobrir todos os métodos, pois são diversos. Contudo, lhe daremos uma visão geral das ferramentas mais comuns.

Como mencionado, qualquer uma destas ferramentas será um ótimo ponto de partida para desenvolver a melhoria contínua.

Lean Manufacturing

Significa eliminação ou redução de desperdício e teve origem na Toyota Company que foi fundada em 1936 inicialmente como empresa de teares.

Taiishi Ohno, funcionário da Toyota, criou o Sistema Toyota de Produção que se mantém até os dias atuais com equipes multifuncionais, pequenos lotes de produção, alta produtividade, baixo estoque em processo e alta qualidade.

As sete leis do desperdício foram criadas também por Ohno, e são:

Transporte

Levar mercadoria do fornecedor ao cliente é desperdício, pois para o cliente isto não é um valor. Valor para o cliente é a mercadoria correta, com a qualidade esperada, no tempo e preços menores.

Defeitos

Causam retrabalho ou perda do material/serviço, e deve ser eliminado.

Espera

Tempo gasto de um material esperando para ser processado é desperdício, e isto vale também para atividades da vida pessoal, por exemplo: o tempo que ficamos aguardando para sermos atendidos na final do banco é um completo desperdício.

Processamento Desnecessário

Também conhecido como super processamento é quando o fornecedor entrega algo que o cliente não pediu, e não pagará por isto.

Exemplo: imagine que compramos um carro zero na cor preto sólido, e a agência lhe entrega um carro preto com cor perolada do mar báltico que custa 4 vezes mais.

Neste caso há duas hipóteses:

1 – O cliente detestar;

2 – O cliente adorar.

MAS, em qualquer uma das hipóteses o fornecedor vai perder, pois gastou tempo, dinheiro e recursos para fazer algo que o cliente não pediu e não pagou por isto!

Excesso de Produção

Também conhecido como super produção, é quando se produz sem ter um pedido do cliente confirmado.

É muito comum ter este tipo de produção para estoque, e rezar para que num futuro haja pedido para estes materiais.

Retrabalho

Fazer duas vezes o que deveria ter sido feito certo da primeira vez.

Estoque

Este estoque também é conhecido como WIP – Working in Process, e é o estoque de materia que há no processo.

Imagine temos que revisar 04 documentos, e estamos ainda no primeiro, o nosso WIP é de 3 documentos que ficarão esperando até que sejam revisados, gerando desperdício de tempo e custo.

Os desperdícios acima são os definidos por Ohno, mas adicionamos um a mais que é o desperdício de Pessoas.

Pessoas

Deve ser evitado ao máximo, pois pessoas fazendo atividades que são puro desperdício vão se sentir menosprezadas e tenderão a deixar seus líderes.

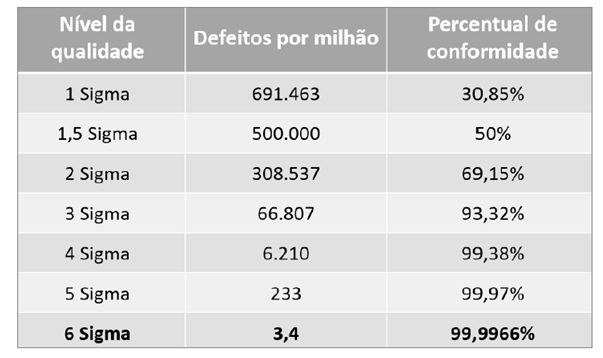

Seis Sigma

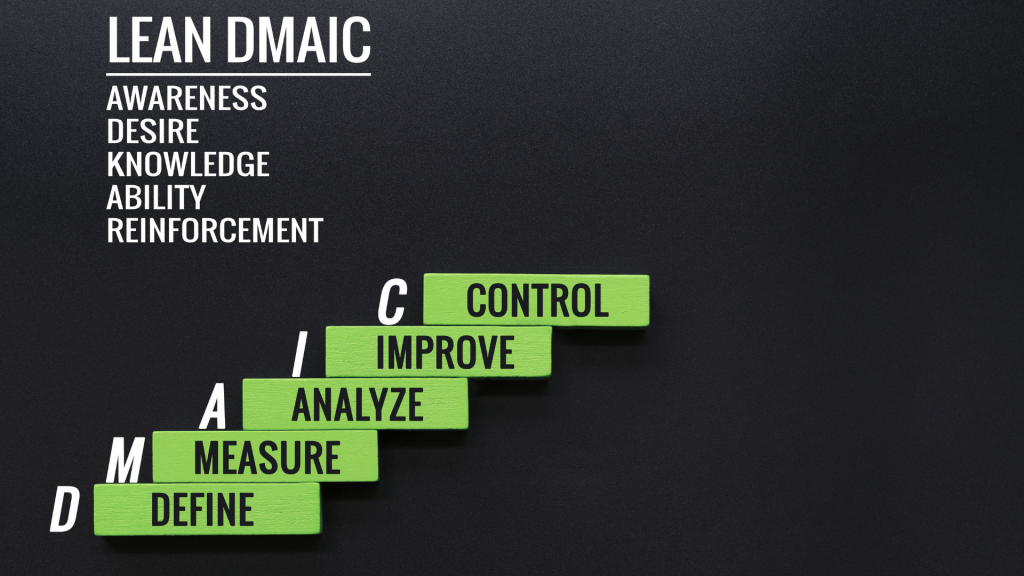

O Seis Sigma é uma metodologia estruturada para a melhoria de processos já existentes, com as fases DMAIC, que abordaremos mais adiante, e ferramentas estatísticas para ajudar na solução de problemas.

Os principais objetivos do Seis Sigma estão ligados à gestão do negócio, visando melhorar a satisfação dos clientes através de projetos de redução de custos e otimização de processos.

Um processo é “Seis Sigma” quando tem somente 3.4 defeitos em um milhão de partes produzidas.

Equivale dizer que em um milhão de brinquedos produzidos somente 3.4 brinquedos estarão com defeitos!

Um processo “Seis Sigma” tem percentual de conformidade de 99,9966%.

Kaizen

Outra abordagem japonesa para o desenvolvimento contínuo é o Kaizen. Kaizen é uma palavra japonesa que se traduz para “melhoria”.

Ele assume que os procedimentos, bens ou serviços estão sempre sendo melhorados, sejam eles aplicados às empresas, indústrias ou mesmo à vida cotidiana.

Ao implementar o Kaizen, tenha em mente que é essencial encontrar maneiras de melhorar as operações enquanto gasta o mínimo de dinheiro possível, com base nas atuais demandas mais urgentes que influenciam todos os setores da empresa, com completa participação dos funcionários.

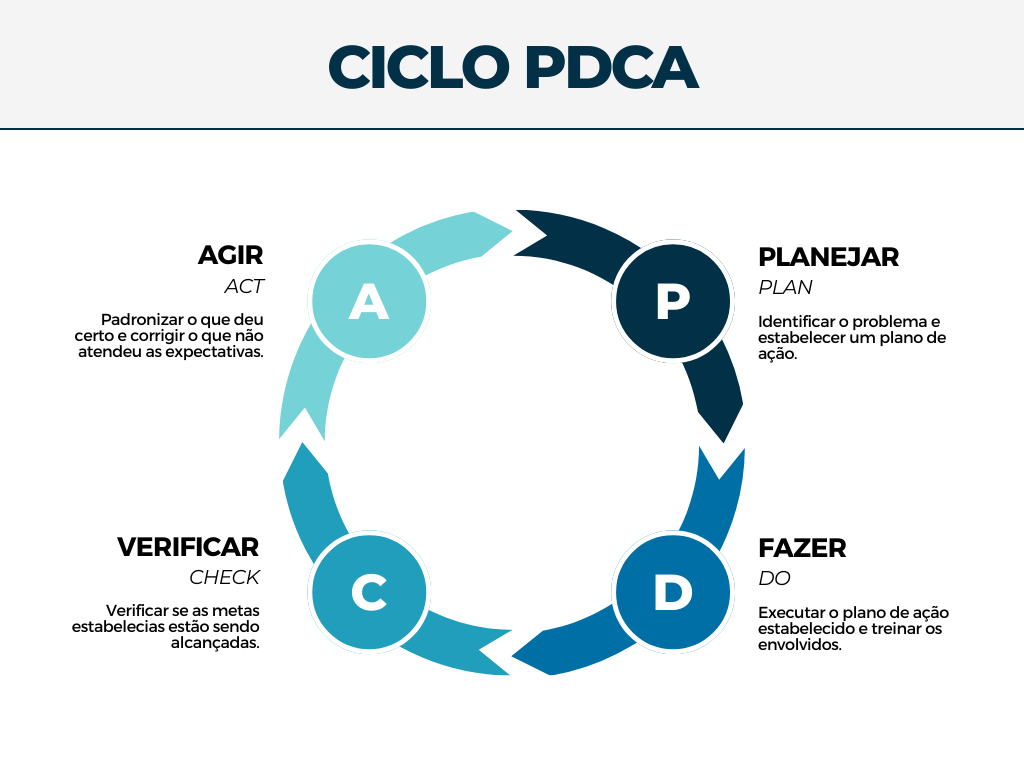

PDCA

A técnica conhecida como o ciclo PDCA incorpora a ideia de desenvolvimento contínuo.

É possível identificar o problema, avaliá-lo, desenvolver um plano de ação, executá-lo, verificá-lo, padronizá-lo e tomar medidas para tratá-lo em apenas quatro processos cíclicos.

- Plan

- Do

- Check

- Act

Quais são as certificações em Melhoria Contínua ?

Há algum tempo atrás, os funcionários da produção apenas cumpriam ordens, muitas vezes nem conversavam com os colegas ao lado durante todo o seu turno.

Antes, só conheciam suas funções isoladamente.

Hoje, eles realmente fazem parte do processo e precisam entender toda uma linha de produção para otimizar custos, tempo, segurança e ambiente de trabalho.

O bom gestor de projetos deve saber lidar com esse novo perfil de profissional, que participa, opina, questiona e argumenta, pois conhecer as ferramentas e controlar os indicadores já não basta mais.

É aí que entram as importantes certificações de Lean Seis Sigma como:

- White Belt;

- Yellow Belt;

- Green Belt;

- Black Belt;

- Master Black Belt;

- entre muitas outras

Essas certificações são treinamentos que qualificam o profissional a ser um agente de mudanças da empresa, ou seja, o profissional começa no primeiro nível com treinamentos mais básicos até níveis mais avançados.

Quando isso acontece significa que ele está apto a desenvolver e implementar processos de melhorias, e sabe como gerenciar conflitos, pessoas e superar metas.

Quais os benefícios dessas certificações ?

Resultado disso são processo altamente eficazes que melhoram a produtividade da empresa como um todo.

Quando falo de produtividade, estou falando de diminuição de defeitos, de retrabalho, de tempo ocioso, de desperdício, e de inúmeros outros indicadores que se resumem em produtividade.

Melhoria Contínua, uma busca constante da melhoria, seja no processo, no produto, ou no serviço.

E como essa busca é constante, sua aplicabilidade deve impactar em todos os funcionários da empresa, pois pessoas são peças chave no processo de mudança e sua continuidade.

Aí chegaremos mais uma vez no ponto de partida, onde a aplicabilidade da melhoria só é de fato eficaz quando se tem um agente de mudança apto a multiplicar esta transformação, envolvendo e desenvolvendo pessoas.

Caso contrário, veremos o que comumente acontece em muitas empresas: pessoas buscando apenas aplicar conceitos com resultados que não se sustentam.

A reflexão que fica, quanto a aplicabilidade da melhoria contínua é uma equação bem simples: metodologia + gestão + pessoas = melhoria consistente.

Ou seja, uma metodologia adequada, quando se une à gestão de pessoas, resulta em Melhoria.

Quando esse processo é repetido inúmeras vezes em busca da perfeição, chamamos de Melhoria Contínua. É por isso que os profissionais dessas áreas são considerados “agentes de mudanças”.

Aspectos importantes da Melhoria Contínua

Como toda metodologia, há princípios iniciais que precisam ser entendidos, e um deles é que melhoria contínua não é um projeto com início e fim.

Não mesmo!

É sim um início de mudança de cultura da empresa de como fazer as coisas desde o mais alto nível hierárquico até o chão-de-fábrica, incluindo também os fornecedores.

As melhorias são cumulativas, ou seja, ataco cada problema com um projeto. Isso mesmo, imagine que uma área de processos tem 40 defeitos relativos a um produto, como atuar?

Veja quais são os principais usando pareto, e para os 3 defeitos iniciais abra um projeto separadamente. Entendeu?

Um dos requisitos básicos de melhoria contínua é não tentar ferver o oceano, isto que dizer: não tentar resolver todos os problemas de uma vez, mas sim, definir um foco, medir o problema, analisar causas raízes principais, estabelecer planos de ação para melhoria e finalmente controlar o que foi melhorado.

Outro item vital é não usar projetos de melhoria contínua para reduzir número de pessoas.

Por quê? Os motivos são simples:

1 – Todos na empresa são cruciais na mudança de cultura, lembrando que mudança de cultura não é sinônimo de demissão;

2 – Caso melhoria contínua seja usada para este fim, ela estará, com certeza, fadada ao término, pois ninguém mais vai querer fazer ou participar de projetos.

Tipos de Papéis em Melhoria Contínua

Vamos detalhar alguns dos principais papéis em melhoria contínua:

Champion

É o responsável por promover o Lean Six Sigma na organização.

‒ Posição ocupada por Diretores ou Gerentes Seniores com credibilidade e influência.

Sponsor

‒ Normalmente é o “dono” do processo, sendo o maior interessado no resultado do projeto.

‒ Deve facilitar a realização do projeto em sua área, auxiliando na definição do projeto, motivação do time e aprovação das fases do projeto.

White e Yellow Belt

‒ Profissionais ligados ao operacional ou áreas administrativas da organização, treinados nos fundamentos do Lean Seis Sigma para que possam dar suporte aos Green e Black Belts na implementação dos projetos.

‒ Os White Belt’s e Yellow Belt’s executam projetos com escopo muito reduzido na área que atuam.

Green Belt

O Especialista Green Belt dedica parte de seu tempo (em média de 20-30% do tempo) em atividades de melhoria contínua e execução de projetos Lean Seis Sigma.

Respondendo hierarquicamente a seu superior imediato (não existe relação hierárquica entre Black Belt e Green Belt, apenas relações funcionais no decorrer de projetos).

Black Belt

‒ O Especialista Black Belt executa projetos de escopo abrangente.

‒ Na maioria das organizações possui dedicação integral para atividades de melhoria, composta por suporte ao desdobramento de objetivos, condução de projetos e suporte técnico aos Green Belts.

Master Black Belt

‒ O Master Black Belt é responsável pela manutenção do conhecimento técnico da metodologia na organização.

‒ Geralmente coordena o processo de desdobramento das metas, suporta tecnicamente os Black Belts, aplica treinamentos aos Green e Black Belts e realiza projetos de alta complexidade.

Benefícios da Melhoria Contínua

São muitos os benefícios, vamos listar somente alguns deles:

- Aumento do moral das pessoas:

- as pessoas se sentem bem em agregar valor, estarem sendo úteis e aprendendo constantemente, e isto não tem preço para uma organização;

- Melhora no clima organizacional:

- com a melhoria nos indicadores como volume de produção, índice de defeitos, etc., as equipes ganham um “ar” necessário para realmente fazer evoluções nos processos, ao invés de ficar correndo atrás de defeitos o dia inteiro.

- Melhoria nos indicadores:

- há clara mudança em indicadores como produtividade, eficiência e produção. Mas há também a melhora em índice de acidentes, quase acidentes e também proteção de máquina.

- Desenvolvimento Profissional:

- todas as certificações capacitam os profissionais em vários aspectos como liderança, relacionamento, entrega de resultados, etc.

Implementação passo a passo da Melhoria Contínua

Abaixo vamos explorar um pouco mais detalhadamente como aplicar essa metodologia:

I) Qual processo/serviço deve ser melhorado?

A grande questão é levantar as oportunidades de melhoria que há, por exemplo numa empresa, e priorizar o que dever ser melhorado primeiro. Uma vez definido o objetivo de melhoria a fase Definir já foi concluída.

II) Como o processo está atualmente ? E qual será a meta ?

Com o objetivo claro do que melhorar, a fase que se inicia é a fase Medir, que nada mais é do que estabelecer um valor de referência do que se quer melhorar.

Por exemplo: caso o objetivo seja reduzir em 50% o índice de defeitos de um produto, é preciso saber qual é o índice atual antes de melhorá-lo.

Por que medir? Porque sem medição não sabemos se melhoramos ou pioramos o processo. Entendeu?!

Mas a medição demanda alguns cuidados como: determinar qual o período ideal para o medir, garantir que haja o menor índice de erro na coleta dos dados: erro este que pode ser causado pelo ser humano, por um problema no equipamento de medição ou pelos dois juntos.

III) O que está causando falhas/erros no processo ?

Com a fase Medir pronta, se inicia o Analisar que nada mais é do que encontrar as causas raízes principais dos problemas e priorizá-las, e a ferramenta ISHIKAWA ajuda bastante neste trabalho.

Observe que falamos “priorizá-las”, e isto que dizer que não se deve tratar todas as causas raízes, pois senão o projeto não terá fim.

A ferramenta “Matriz de Causa e Efeito” pode e deve ser usada para esta seleção.

IV) Como corrigir os erros ?

Neste momento avançamos para a fase Melhorar e buscamos soluções possíveis para as causas raízes priorizadas.

Muitas vezes nos deparamos com mais de uma solução para o mesmo problema, e diante deste cenário tem-se que avaliar cada uma delas para ver qual (ais) a mais plausível.

Por que isto? Porque dependendo da solução, esta poderá impactar em valores financeiros altos, em risco à segurança, etc.

Para evitar escolhas erradas, pode-se usar a “Matriz de Priorização” para facilitar a análise.

Uma vez definida a solução ou soluções, é preciso fazer testes para ver seu funcionamento, mas, mais importante que ver os resultados positivos, é ter certeza que os “riscos” foram mitigados.

Assim que os riscos tiverem sido mapeados e controlados, os testes devem iniciar.

Acabando os testes, o plano de ação deve estar pronto para garantir que tudo que foi selecionado para melhorar o processo seja implantado na data correta.

V) Como manter o processo otimizado ?

Deste ponto em diante, saímos da fase Melhorar e avançamos para uma das fases que demandam atenção total, ou seja, o Controlar.

E por que o controlar é tão especial? Porque se você não tiver um ótimo controle do que foi melhorado, pode colocar tudo a perder.

Como parte integrante do Controlar temos a Padronização, que precisa garantir que todos saibam como fazer uma atividade por exemplo.

Você já deve ter visto nas instruções de instalação de um aparelho novo alguns passos de como ligá-lo por exemplo.

Então, aquilo é um exemplo de padronização para evitar defeitos ao ligar o aparelho.

Conclusão da Melhoria Contínua

A melhoria contínua é o que realmente permite que uma empresa alcance a excelência operacional, mas também é super importante para aqueles que buscam inovação e para aqueles que procuram criar ou escalar novos negócios.

Em outras palavras, é importante para qualquer organização que esteja procurando fazer melhor.