Introdução ao PCM – Planejamento e Controle da Manutenção

O Planejamento e Controle da Manutenção sempre foi muito bem aplicado em grandes empresas, mas agora o PCM também vem se destacando em empresas menores, que desejam garantir a disponibilidade e confiabilidade dos seus processos.

Quer saber mais sobre esse planejamento estratégico de manutenção? Então veja a seguir tudo o que você precisa saber sobre o assunto.

Tabela de Conteúdo

- O que é Planejamento e Controle da Manutenção?

- Fases do Planejamento e Controle da Manutenção

- Objetivos do PCM

- Os Pilares de um PCM

- Benefícios da implantação de um bom PCM

- Tipos de manutenção

- Indicadores de Manutenção

- Como implementar um Planejamento e Controle da Manutenção eficiente?

- Conclusão do PCM

O que é Planejamento e Controle da Manutenção?

PCM é a sigla que corresponde a Planejamento e Controle de Manutenção. É uma metodologia responsável pelo gerenciamento de todos os serviços de manutenção de uma empresa.

São atividades que têm o objetivo de planejar e controlar a alocação de recursos, tempo e custos para garantir a eficiência e adequação da operação de manutenção.

Evitando assim, o desperdício de recursos ou mesmo períodos de parada devido a equipamentos defeituosos. O PCM incorpora conceitos de Manutenção Produtiva Total (TPM), Lean e Six Sigma.

Através do PCM é possível determinar parcialmente o sucesso a longo prazo de uma empresa, pois os recursos malconservados podem interromper as operações e fazer com que a organização perca dinheiro por conta de uma parada não planejada.

Um Planejamento e Controle da Manutenção geralmente é desenvolvido pelo supervisor da área.

O supervisor de manutenção é responsável por definir quais são as melhores estratégias para a manutenção, alocando os recursos (mão de obra, tempo e dinheiro) de modo a aumentar a confiança e controle dos processos , assim como o desempenho das máquinas.

Fases do Planejamento e Controle da Manutenção

Um PCM eficiente possui fases bem estruturadas e segue todos os passos básicos necessários para a sua implementação.

Quanto mais a empresa se dedica em seguir o seu planejamento e controle da manutenção, mais as suas necessidades serão atendidas.

Veja a seguir as fases de implementação de um bom PCM.

Elaboração de um cronograma de manutenção

Cada empresa possui características / metas diferentes e por conta disso não é possível determinar um passo a passo para todos os casos. No entanto, certas práticas podem ser utilizadas em várias situações.

Logo de início, é necessário colher informações sobre a linha de produção, os recursos disponíveis, a capacidade produtiva da equipe e os estados operacionais dos equipamentos.

Depois dessa análise, é preciso considerar os prazos de entrega e construir um cronograma adequado às demandas dos clientes.

Porém, é necessário ter cuidado para não oferecer algo que não esteja dentro do alcance da gestão. Estabelecer prazos curtos, por exemplo, causam problemas e desmotivam os trabalhadores.

Programação da parada

A programação de paradas afeta diretamente a produtividade de uma indústria.

Quando elas não são programadas, afetam diretamente a funcionalidade da empresa, gerando um alto impacto negativo na produção e consequentemente a perda de dinheiro. Por esse motivo é essencial realizar paradas programadas de manutenção preventiva.

Esse tipo de fase é caracterizada pela criação de datas para executar paralisações, com a finalidade de reparar as condições de trabalho dos equipamentos.

Durante esse tempo, a comunicação é fundamental, pois ela auxilia a criar um padrão a ser seguido, facilitando assim, a execução das atividades que foram previamente estabelecidas.

Instrução de serviço para as manutenções

Essa fase descreve os processos que serão feitos pela equipe de manutenção. Então, é necessário informar detalhadamente sobre todos os dados, listando tudo o que deve ser realizado, como por exemplo: troca de peças, rotinas de inspeção, limpeza de máquinas, lubrificação e troca de óleos.

Planejamento dos recursos

As fases anteriores só acontecem quando há a existência de mão de obra, recursos financeiros e materiais disponíveis.

Logo, é imprescindível o planejamento e o conhecimento do que se tem à disposição, definindo valores e prazos para a execução correta das atividades (a programação de compra e o gerenciamento de estoque são fundamentais nessa etapa).

Acompanhamento

Os tópicos relacionados ao planejamento de ações, sozinhos, não são suficientes para garantir a qualidade do trabalho.

O acompanhamento da manutenção é imprescindível, pois essa fase permite que a empresa compare o planejamento com aquilo que está sendo executado.

Porém, muitos gestores acabam deixando essa necessidade de lado e perdem o controle da situação.

É importante acompanhar de perto tudo o que acontece na empresa e ficar atento aos problemas e falhas.

Instrumentação

Trata-se da coleta contínua de dados. O acompanhamento só se torna efetivo quando o gestor analisa resultados e faz o planejamento preditivo e cumulativo.

Deste modo, considerando todas as condições operacionais do processo como: o tempo de trabalho da máquina, a quantidade produzida, a pressão, a temperatura e a vibração.

Objetivos do PCM

O PCM possui um grande e principal objetivo que inclusive está descrito em seu nome que é fazer o planejamento e controle das operações de manutenção de uma empresa.

No entanto, mesmo focado na manutenção preventiva, o PCM possui alguns outros objetivos que proporcionam grandes benefícios para as organizações.

Veja abaixo os objetivos do PCM.

- Diminui a perda de tempo produtivo devido às falhas do equipamento, pois auxilia no aumento da disponibilidade de instalações, equipamentos e maquinário;

- Estende a vida útil do ativo, diminuindo o seu desgaste;

- Garante a prontidão operacional de todos os equipamentos necessários para futuras emergências;

- Aumenta a eficiência e economia da produção através da otimização das instalações disponíveis;

- Garante a segurança do pessoal através da inspeção regular e a manutenção de instalações;

- Auxilia de forma indireta no bom controle de custos e orçamentos;

- Utiliza com eficiência os equipamentos de manutenção e pessoal;

- Detalha planos de ações para o atingimento das metas;

- Controla a contratação de serviços terceirizados;

- Melhora a confiabilidade, disponibilidade e manutenibilidade;

- Melhora a qualidade dos produtos e a produtividade da planta;

- Define metas e controla indicadores de desempenho das atividades de manutenção.

Os Pilares de um PCM

Os pilares que fazem parte de um bom planejamento e controle da manutenção são definidos como pessoas, processos e ativos.

Para conseguir que tudo funcione conforme o planejado é essencial garantir uma boa gestão de tais recursos.

Pessoas

Para que o Planejamento e Controle de Manutenção ocorra de maneira mais suave, é imprescindível que os funcionários estejam bem envolvidos e mais engajados no processo.

Mesmo que os recursos como Machine Learning estejam sendo utilizados, é fundamental lembrar que as pessoas são o pilar de qualquer tipo de organização, pois elas estão inseridas em todos os setores de uma empresa.

Processos

O controle de manutenção e o planejamento são focados no mapeamento dos processos de manutenção, como por exemplo, o processo de manutenção corretiva.

É extremamente importante que o gestor tenha em mente que quanto mais processos mapeados a empresa possui, menor será a chance de ocorrer algum tipo de falha (eliminando os desperdícios e reduzindo os custos).

Ativos

Os ativos de uma determinada empresa compreendem um conjunto de bens e direitos de valores econômicos.

Para essa aplicabilidade pode-se compreender ativos como sendo os bens que serão foco do Planejamento e Controle da Manutenção.

Quem está envolvido na elaboração do PCM e quais são as suas atribuições?

Geralmente um PCM faz parte da alta gestão de uma empresa, ou seja, da sua respectiva gerência ou diretoria de manutenção.

É esse método que determinará os objetivos conforme as metas da organização como um todo.

Desse modo, é possível estabelecer as ações que necessitam ser implantadas e supervisionadas por setores de coordenação e supervisão de atividades.

Portanto, as atribuições de cada profissional no Planejamento e Controle da Manutenção se distribuem nos meios administrativos e técnicos da manutenção, passando pelos níveis de gestão estratégica, tática e operacional.

Entre todas as diversas medidas tomadas no PCM estão os planos de manutenção que devem ser acompanhados de suas determinadas atividades, para que elas possam ser executadas e colocando em prática o que foi planejado.

Diante disso, as atribuições de cada profissional envolvido variam completamente (é necessário considerar que cada indústria terá suas próprias particularidades, embora os processos se repitam de maneira geral).

Sendo assim, o PCM deve ser implementado respeitando sempre os pilares essenciais para ser bem-sucedido.

Benefícios da implantação de um bom PCM

O principal benefício do PCM é a redução de desperdícios de mão de obra, de tempo e de materiais.

Caso não haja o planejamento da atividade, seja ela relacionada à manutenção ou não, é possível que no processo esteja sendo desperdiçado algum desses recursos.

Uma atividade realizada sem planejamento desperdiça 65% de tempo, ou seja, em 8 horas de trabalho, apenas 2,8 horas são de fato proveitosas.

Para que haja a minimização da perda de tempo dentro das atividades de manutenção, o melhor a se fazer é implantar corretamente sistemas de Planejamento e Controle de Manutenção.

Desse modo, é possível dimensionar de forma assertiva o volume de atividades que devem ser necessariamente feitas para manter os ativos disponíveis e confiáveis.

Logo após a implementação da metodologia, a expectativa é que o tempo produtivo de trabalho suba de 35% para o mínimo 65%.

De início essa é uma elevação grande na produtividade da equipe, consiste basicamente em elevar o tempo produtivo de 2,8 horas para 5,2 horas.

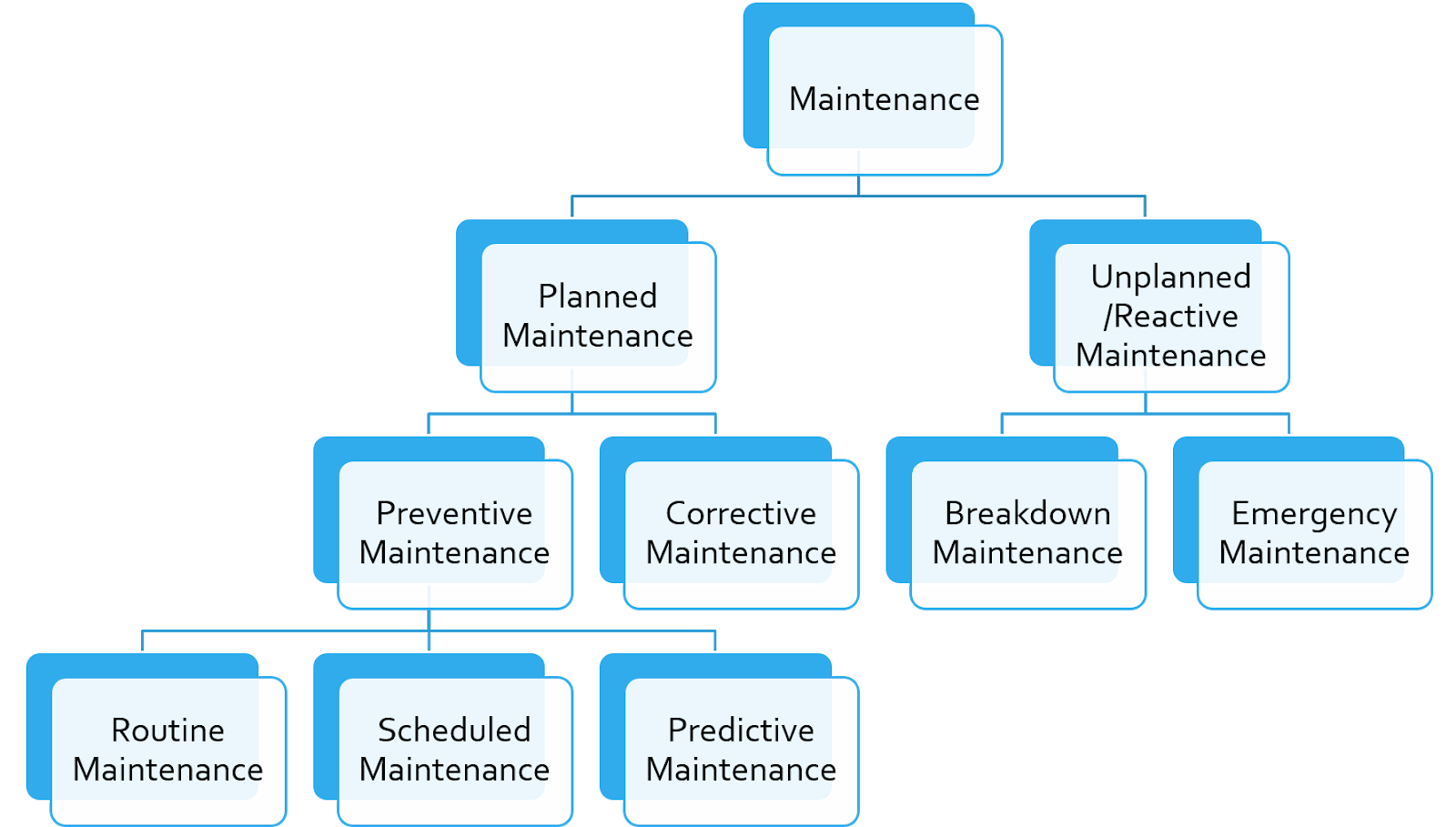

Tipos de manutenção

A manutenção pode ser definida como ações que garantem o bom funcionamento de equipamentos por meio de reparos, consertos e conservação.

Há diversos tipos de manutenção, que podem ser consideradas como: corretiva, preventiva e preditiva, onde cada uma delas deve ser aplicada em momentos específicos.

Manutenção corretiva

A manutenção corretiva é realizada para reparar ou substituir componentes ou equipamentos que falharam.

A manutenção corretiva não planejada pode custar caro, pois muitas vezes exige a substituição de um ativo e gera paradas na produção, gerando consequentemente perda financeira para a empresa.

Manutenção preventiva

A manutenção preventiva é a que previne a falha por meio de ações que ocorrem regularmente, sendo, portanto, o tipo de manutenção mais indicado para quem deseja ter um processo mais eficiente e confiável, já que há o aumento da disponibilidade dos equipamentos por conta das medidas preventivas.

Manutenção preditiva

Essa manutenção costuma ser a mais cara por contar com implantação de tecnologias caras para detectar possíveis problemas futuros. Geralmente são utilizados equipamentos que definem a temperatura, pressão, vibração, viscosidade e outros.

A manutenção preditiva vale a pena ser implementada em processos que possam colocar em risco a vida, além de processos que tenham a possibilidade de causar tragédias, como as ambientais, por exemplo.

Indicadores de Manutenção

O Planejamento e Controle da Manutenção é um setor bastante importante, pois implanta e monitora os KPI’s de Manutenção, ou seja, os Indicadores de Performance da Manutenção.

Os indicadores principais de desempenho são utilizados para compreender o que a manutenção está fazendo, como ela está ajudando o negócio e o que pode ser realizado para melhorar o desempenho operacional (o desempenho de manutenção pode se tornar mais efetivo e eficiente).

Alguns exemplos de indicadores que podemos citar são:

A eficiência da manutenção consiste em maior confiabilidade possível para os equipamentos e menor risco operacional (utilizando menor número de recursos possíveis).

O desenvolvimento de KPI’s da manutenção inicia “de cima para baixo” na empresa. Nesse sentido, é possível conectar atividades em toda a operação junto com a finalidade corporativa.

Apesar do processo ser implantado “de cima para baixo”, as finalidades corporativas são alcançadas de “baixo para cima”. O sucesso operacional inicia no chão da fábrica fazendo aquilo que realmente dá resultado.

Um dos indicadores de manutenção mais utilizados pelas empresas para medir a verdadeira eficiência operacional do chão de fábrica como um todo é OEE (Overall Equipment Effectiveness).

Logo depois de ter uma conexão entre os objetivos de negócios e as atividades de manutenção que são necessárias para alcançá-los, todos podem ver os benefícios que a manutenção traz para o negócio.

A ferramenta KPI é muito importante para o PCM, pois ajuda a quantificar o motivo de falhas, quando elas estão surgindo e as suas causas.

Ao coletar as causas dos reparos, em categorias separadas do ciclo de vida do equipamento, podemos identificar onde concentrar os esforços na busca pelo aumento da confiabilidade.

Como implementar um Planejamento e Controle da Manutenção eficiente?

Para ter um PCM eficiente é necessário seguir alguns passos em sua estruturação.

Veja a seguir os passos para que a implementação seja feita do modo mais fácil possível.

1 – Colete dados e informações

Esse é o primeiro passo para a elaboração e implementação de um bom planejamento e controle da manutenção.

Colete todos os dados do setor de manutenção, pois por meio deles é possível definir como, onde, quando e quais são os motivos dos problemas que ocorrem nesse setor.

Uma boa fonte de dados são as Ordens de Serviço (OS), pois nela há os pedidos de manutenção e compras de ativos e componentes.

Caso a empresa não possua OS, antes de iniciar o PCM é necessário implementar a ferramenta, já que ela padroniza a comunicação da manutenção e ajuda na definição dos KPI’s.

2 – Analise as informações e defina os KPI’s

Analise as informações das Ordens de Serviço e defina os KPI’s com base nas informações.

Com isso será possível definir ações de melhoria com relação aos diferentes indicadores de manutenção.

3 – Analise as falhas

O terceiro passo consiste na análise das falhas após implementar e/ou analisar o controle de falhas por meio das OS.

Para isso, é necessário contar e analisar as causas, sintomas, falhas, defeitos e soluções em cada Ordem de Serviço.

Feito isso, é necessário definir o percentual de cada uma dessas causas, sintomas e outros registros da OS.

4 – Hora de implementar

O último passo consiste na implementação das ações do Planejamento e Controle da Manutenção.

Uma boa ferramenta que pode auxiliar quanto às ações para que o PCM seja implementado com sucesso é o 5W2H.

Conclusão

Agora que você sabe o que é e como implementar um Planejamento e Controle da Manutenção, comece hoje mesmo a aplicar esse tipo de gestão estratégica para definir a situação atual da empresa e traçar melhores métodos para aumentar a disponibilidade e confiabilidade dos equipamentos.