Tipos de Manutenção: Descubra quais são os principais tipos de manutenção industrial

Existem tipos de manutenção que são essenciais para o dia a dia de uma empresa, principalmente, para uma fabricante de produtos.

Atualmente, com a popularização de equipamentos eletrônicos e dispositivos digitais nas corporações, o ato de adotar métodos de avaliação, monitoramento e reparo das máquinas torna-se cada vez mais importante.

Nessa matéria, temos manutenções corretivas, preventivas, preditivas, detectivas, a TPM que se refere à Manutenção Produtiva Total e demais áreas como a ERP e OEE.

São intervenções e métodos importantes que possuem o objetivo de manter equipamentos e dispositivos com condições de funcionamento atendendo a todas as demandas do dia a dia de produção da empresa.

Sabemos que, desde a Revolução Industrial até os dias atuais, a máquina passou por diferentes conceitos e abordagens com modificações que tornaram a máquina cada vez mais sofisticada, leve e mais barata.

A seguir falaremos mais sobre a importância da máquina para o trabalho e a necessidade de monitoramento para que todas as ferramentas estejam em pleno funcionamento.

Saiba mais: Confira nosso treinamento de TPM!

Tipos de manutenção

A máquina atrelada ao processo produtivo ajuda a reduzir tempos, a ampliar ideias de engenharia e design e incentiva a melhoria de produtos e serviços internos e externos de uma empresa.

Porém, seja no setor de serviços ou de produção, toda máquina precisa passar por manutenções periódicas e reavaliações para serem mantidas na linha de produção e em demais tipos de aplicações produtivas.

Seja no setor agrícola, industrial ou de comércio e serviços, é importante contar com o suporte de manutenção para manter a qualidade do equipamento

O serviço de manutenção industrial é essencial para a geração de lucros e a sobrevivência de uma indústria no mercado. As nove modalidades de manutenção existentes garantem que os equipamentos estejam em pleno funcionamento e que a produção não seja impactada por falhas e paradas na linha.

Mantendo a máquina em operação e sempre disponível, a empresa terá plenas condições de produção e de geração de lucros, podendo projetar investimentos, aumentar a lucratividade e o fluxo de caixa.

Dentre os principais fatores de custos de uma empresa está o processo de manutenção para manter a força produtiva das ferramentas necessárias.

Necessidades de manutenção em uma empresa

É importante que os equipamentos e os processos de manutenção visem as necessidades da empresa e das equipes envolvidas no processo de produção.

Sendo assim, caso um equipamento apresente falhas, erros no funcionamento e fique inoperante a empresa sofrerá com paralisações para a produção de seus produtos e serviços gerando prejuízos e perda de ritmo produtivo.

Na prática, o agricultor não pode ficar com o seu trator parado, o produtor de carros não pode ficar com a sua linha de montagem parada por causa de um defeito na máquina de pintura e o prestador de serviços não poderá parar de trabalhar pelo fato de seu equipamento não permitir a realização plena de seus serviços.

A capacidade, o planejamento e a máquina certa geram produtos e serviços fundamentais para a formação de mercados e atendimento de demandas.

Quais são os tipos de manutenção industrial?

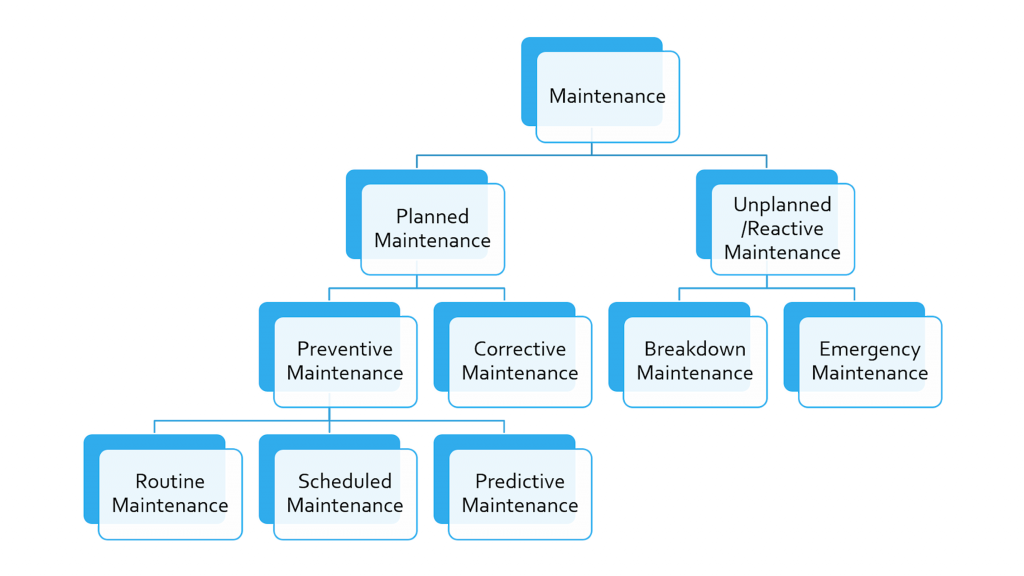

Cada perfil de intervenção é importante para que cada máquina seja mais eficaz e rápida. Inicialmente, existem três tipos de processo de reparo mais conhecidos: manutenção corretiva, a manutenção preventiva e a manutenção preditiva, a seguir falaremos mais sobre cada um e sobre outras abordagens de reparo.

– Manutenção Corretiva

Esse método é um dos mais antigos e existe desde antes da Segunda Guerra Mundial, na época em que a indústria não era mecanizada e os reparos eram realizados em caso de defeitos somente.

Por ser corretiva, ela foca em consertar equipamentos para realizar correção de falhas, quebras ou defeitos através de intervenções que façam com que as máquinas retornem à funcionalidade operacional.

São reparos corretivos muito aplicados em momentos de emergência permitindo corrigir ou restaura o desempenho de cada tipo de máquina ou equipamento.

A seguir apresentamos os dois tipos de reparos corretivos.

– Manutenção Corretiva não Planejada

Esse tipo de manutenção visa corrigir uma falha aleatória em que não existe tempo para agendamento e preparação do serviço de modo planejado.

Trata-se de correções de quebras que mantêm máquinas fora de operação e busca colocá-las em pleno funcionamento. Costumam ser correções mais caras e mais demoradas, dependendo do tipo de defeito ou erro ocorrido.

– Manutenção Corretiva Planejada

Esse tipo de reparo é aplicado quando é observado perda de performance das máquinas, nesse perfil o empreendedor não espera a máquina gerar erros ou ficar com defeitos.

Existe desse modo um planejamento para realização do reparo para que a máquina se torne mais rápida, otimizada e segura.

Trata-se de um reparo mais barato e que ocorre em menor escala de tempo, porém deve ser realizada o quanto antes para não gerar piores erros e ocorrências de falhas.

É um tipo de reparo mais vantajoso que busca corrigir falhas e elevar o pleno funcionamento do equipamento.

– Manutenção preventiva

Estamos falando de um tipo de reparo muito conhecido nas organizações e muito utilizada em diferentes segmentos organizacionais.

A aplicação desse tipo de reparo tem como objetivo evitar futuras quebras ou surgimento de falhas em máquinas e em seus componentes.

Sendo assim, as atividades preventivas devem ser aplicadas de maneira periódica e antes de possíveis avarias e falhas permitindo que as máquinas mantenham seu funcionamento pleno com maior índice de segurança.

Neste procedimento, a ação preventiva são programas e aplicados periodicamente conforme cada ocorrência e intervalo de tempo.

As ações preventivas são aplicadas considerando cada ciclo de intervalo de tempo como horas de uso, quilometragem, ciclos de operação e outros aspectos registrados.

A aplicação desse tipo de reparo ajuda a reduzir a ocorrência de surpresas e perda de rendimentos com futuras paradas e reparos.

Ressaltamos que esse método não elimina as necessidades futuras de trocas de componentes (peças) e de possíveis quebras no tempo futuro. Porém gera benefícios como a redução da degradação dos equipamentos, elevação da vida útil, redução de riscos e acidentes e custos com reparos.

– Manutenção Preditiva

O reparo preditivo é indicado como os mais avançados, por atuar em máquinas que precisam passar por alterações de perfis de controle. Esse reparo utiliza aplicativos digitais e softwares para indicar as reais condições do funcionamento e capacidade da máquina em tempo real.

No caso de equipamentos de grande porte, além de aplicativos podem ser empregados outros tipos de máquinas de detecção de fatores de capacitação operacional.

Esse tipo de reparo pode proporcionar o monitoramento do aparelho e permite o acompanhamento de diferentes componentes das partes elétricas, mecânicas, hidráulicas e outros em questão.

Através de controle de parâmetros e métricas é possível aplicar reparos que monitorem a degradação dos equipamentos evitando que ocorram perdas para a empresa a médio e longo prazo.

Porém, esse tipo de reparo pode exigir maior volume de investimento como na compra ou contratação de sensores, softwares e computadores específicos, pois, obrigatoriamente, exige a aplicação de tecnologia para a realização do monitoramento.

Dentre os principais benefícios, a preditiva permite a previsão das intervenções nas máquinas, elimina das inspeções físicas, reduz ciclos de correção, reduz custos, garante a confiança do equipamento, aumenta a vida útil do equipamento.

– Manutenção detectiva

Através do reparo detectivo, as empresas que possuem alta atividades produtiva através de suas máquinas poderão obter maiores benefícios.

O reparo detectivo usar sensores e pessoal capacitado para monitorar cada equipamento, mas diferente da preditiva e detectiva se baseia em cronogramas.

A detectiva combina a preditiva com a preventiva mesclando características dos dois tipos de reparo.

– Manutenção autônoma

Através do reparo autônomo, referido também como “Jishu Hozen”, podemos treinar os colaboradores para que eles próprios saibam extrair o melhor desempenho da máquina usada em cada tipo de tarefa produtiva.

Dessa forma, é possível otimizar processos e tornar as atividades mais eficientes. É um método que surgiu no Japão e distribui para os operários a responsabilidade pelo equipamento como limpeza e reparos.

Porém, para que cada funcionário consiga reparar a sua máquina de trabalho é essencial que cada colaborador seja capacitado e treinado.

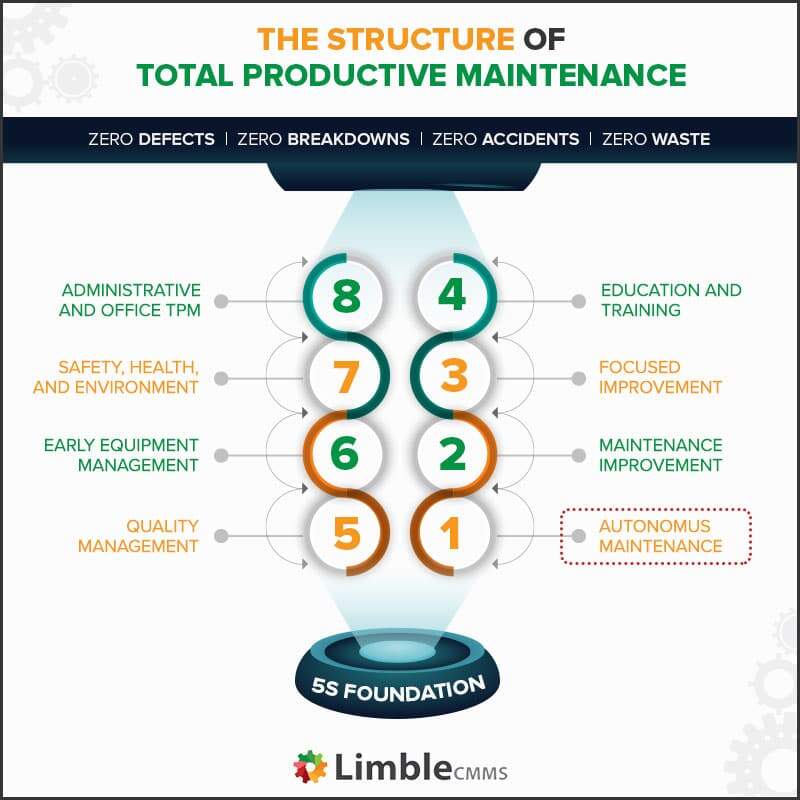

– Manutenção produtiva total

Depois de conhecermos os tipos de manutenção mais comuns nas linhas de produção, podemos citar também a TPM (Total Productive Maintenance) ou “Manutenção Produtiva Total” que busca conscientizar os funcionários e colaboradores a respeito da preservação das máquinas e dos equipamentos da produção.

Esse perfil de projeto está relacionado à participação de todos para a sua implementação, sendo que cada equipe é responsável pelo reparo ou que cada setor possa também alertar sobre possíveis riscos do uso incorreto de máquinas e peças em processos de trabalho.

A aplicação da TPM gera benefícios como a redução de acidentes e a elevação da vida útil do equipamento.

– Manutenção de quebra

Esse tipo de reparo também é conhecido como “manutenção extrema” e apresenta semelhança com o conceito da corretiva por ser aplicada somente em casos de aparecimento de erros e problemas.

Porém, diferente da corretiva, o reparo extremo é aplicado somente nos casos nos quais o equipamento para de funcionar por completo sem seguir um prévio planejamento.

– Manutenção de parada

Conhecida no mundo todo como “breakdown maintenance”, é um tipo de reparo que que paralisa a produção da máquina de forma planejada para que sejam realizados os consertos necessários.

No setor industrial, esse tipo de reparo pode ser aplicado quando o equipamento apresenta alguma falha grave ou tem seu pleno potencial prejudicado.

– Manutenção baseada no tempo

Outro tipo de reparo é regido pelo tempo, trata-se de um tipo de reparo mais básico exigindo apenas procedimentos simples que não exige muitos conhecimentos prévios dos colaboradores.

O reparo baseado no tempo exige as seguintes etapas:

– Verificação visual de peças e componentes;

– Lubrificação de peças e componentes;

– Limpeza de peças e componentes.

Trata-se de um processo mais simples que aplicam avaliações de operação básica em cada ciclo de tempo.

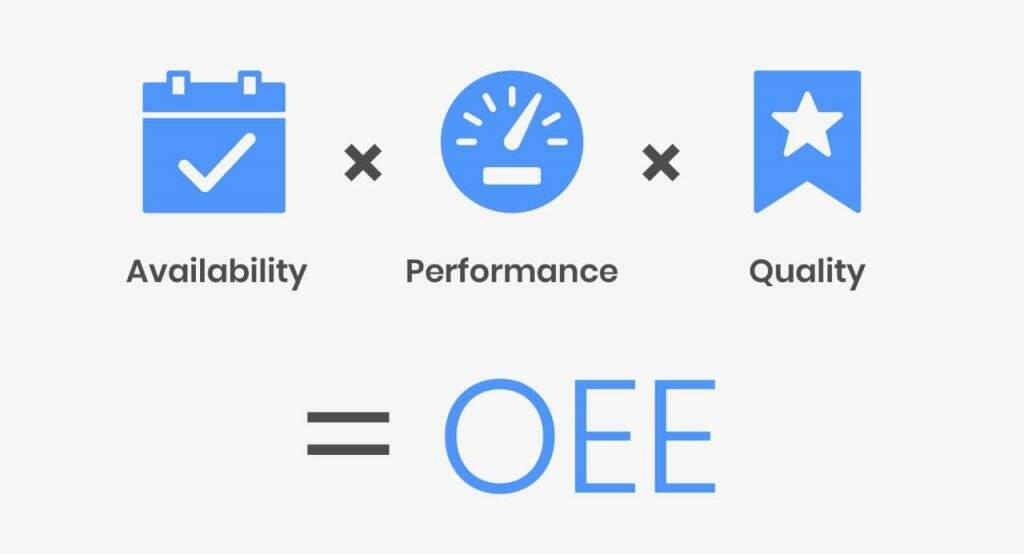

OEE (Overall Equipment Effectiveness)

O OEE é indicado como um dos principais medidores de eficiência em todo o mundo. Gera métricas importantes para o setor industrial visando a avaliação de processos em máquinas e demais processos produtivos atrelados aos equipamentos.

Pode ser adicionado junto à TPM com o objetivo de responder às seguintes questões:

– Com qual freqüência os equipamentos ficam ociosos?

– A empresa consegue extrair o máximo da máquina?

– Quantos produtos foram produzidos sem perdas?

– Houve reclamações nas equipes de trabalho e por parte dos clientes?

Compreendemos que outras questões poderão ser levantadas com a aplicação do OEE, sendo este medidor muito importante para as indústrias em geral.

O OEE depende de três fatores: disponibilidade, performance e qualidade.

No tocante à disponibilidade precisamos pensar se o equipamento está disponível sempre que necessário para não gerar perdas de trabalho.

Para a performance, é avaliada a velocidade e capacidade de resposta do equipamento. E na qualidade, temos a visão sobre os tipos de resultados gerados no processo e na finalização produtiva de produtos.

Planejamento industrial

Além de conhecermos os tipos de manutenção, também temos o PCM (Planejamento e Controle de Manutenção Industrial) que abrange um conjunto de técnicas e de estratégias aplicado para o pleno funcionamento das máquinas e dos equipamentos da indústria.

Na prática, o PCM envolve a seleção de métodos de reparos e de identificação de períodos para aplicação de verificações em cada equipamento.

Conclusão

Portanto, todas as atividades econômicas demandam por reparos em máquinas e em ferramentas de trabalho. Porém, os métodos apresentados neste artigo foram criados para focar o resultado na área industrial, podendo ser adaptados em outras esferas de atividades e setores econômicos.

Nos dias atuais, além do pleno domínio tecnológico, é fundamental saber cuidar dos equipamentos e mantê-los sempre aptos para a produção.

Uma máquina envelhecida, mal cuidada ou quebrada não gerará a velocidade, resultado e performance esperada, podendo prejudicar os resultados e os lucros para a empresa.

Para adotar esses tipos de manutenção é primordial que a empresa treine seus operários, instale setor de suporte interno ou contrate prestadores de serviços especializados para reparos e consertos necessários para manter o pleno funcionamento das máquinas e uma empresa.