Introdução ao RCM ou Manutenção Centrada na Confiabilidade

Com a Manutenção Centrada na Confiabilidade (RCM) é possível ter uma boa gestão da manutenção, e produz resultados mais significativos e eficazes para os processos da empresa.

Essa metodologia pode reduzir custos para uma empresa, melhorar a produtividade e confiabilidade do processo, assim como também aumenta a competitividade no mercado.

Tabela de Conteúdo

- Mas afinal, o que é RCM?

- O que é FMEA?

- Como fazer um FMEA?

- Qual é a relação de RCM e FMEA?

- RCM x TPM

- Perguntas que devem ser respondidas durante a implementação da RCM

- Fases para implementar o RCM: Manutenção Centrada na Confiabilidade

- Conclusão

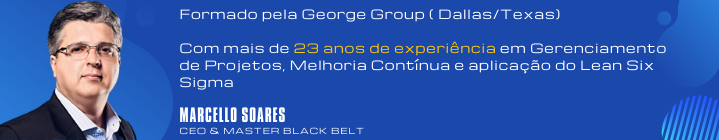

Mas afinal, o que é RCM?

O termo RCM refere-se à “Relability Centred Maintenance”, que em português significa “Manutenção Centrada em Confiabilidade”.

Esta é definida como uma estratégia de manutenção que foca na garantia de segurança e confiabilidade dos ativos em uma empresa.

Além disso, o RCM trata-se de uma gestão de manutenção bem estruturada, capaz de selecionar as atividades de manutenção necessárias para manter a disponibilidade e confiabilidade de qualquer processo produtivo, de forma que diminua ao máximo o custo do ciclo de vida.

Essa metodologia foca em garantir que equipamentos e máquinas realizem a manutenção adequadamente e no tempo específico para suas funções.

Para isso, a Manutenção Centrada em Confiabilidade define boas estratégias de manutenção, levando em consideração os riscos de segurança, economia e qualidade do serviço.

Dessa forma, essa metodologia elabora planos de manutenção com as melhores técnicas e define qual é a melhor solução para cada situação.

Além de melhorar a segurança no atendimento, o método contribui fortemente para a redução de custos e o aumento da previsibilidade orçamentária.

O processo de implantação do RCM analisa questões desde a função que é esperada para o ativo, até o desenvolvimento de uma estratégia de gestão tecnicamente viável e com melhor custo-benefício para a produção.

Em síntese, a Manutenção Centrada em Confiabilidade é uma estratégia utilizada para entender qual o tipo de processo mais eficaz para se aplicar.

E, indo mais além, auxilia até a definir o que é prioridade e o que pode ser deixado para um momento posterior. Com isso, o RCM mantém o sistema dentro da sua função.

O que é FMEA?

FMEA (Failure Mode and Effect Analysis), traduzido como Análise de Modos de Falhas e Efeito, é definido como um método utilizado para identificar as possíveis falhas de um produto ou processo apontando os riscos que ela pode causar.

Seu uso começou em operações militares já no final dos anos 40. Mas, de uns anos para cá, esta nova ferramenta da qualidade vem sendo utilizada de forma estratégica por organizações, ultrapassando aquele antiquado conceito de ser somente garantia de um pós-venda, como é o caso de um manual de instruções, por exemplo.

Desse modo, os produtos e processos consequentemente se tornam mais assertivos, com o foco sempre na qualidade superior.

Através da identificação de todos os modos de falha, os responsáveis pelo processo podem promover a implementação de soluções que ao menos minimizem os efeitos gerados por estes problemas.

O FMEA sempre é utilizado para melhorar processos ou produtos, seja com base em falhas pré-existentes ou para evitar a ocorrência de possíveis falhas potenciais.

Como fazer um FMEA?

O FMEA é uma ferramenta rica em detalhes e por isso não é tão simples construir um.

Para elaborar um FMEA claro e eficiente é essencial conhecer bem todo o processo, monitorando os dados com muita atenção e preenchendo uma planilha em Excel, por exemplo.

Para criar um FMEA em Excel é necessário que você inclua:

- Etapas do processo, em que você deixa de forma bem clara o que está sendo analisado e qual é a sua importância no processo;

- Os modos de falha que podem acontecer ou que acontecem;

- Os efeitos dessas falhas;

- O grau de severidade das falhas, onde esse grau varia de 1 a 10;

- Qual é a causa dessas falhas;

- O número de ocorrências das falhas, ou seja, quantas vezes ela ocorreu durante o período analisado;

- É registrado o que existe no processo como forma de prevenir e detectar as causas das falhas;

- Uma probabilidade de 1 a 10 na detecção das falhas;

- O Nível de Priorização de Risco (NPR), onde calculamos: severidade x ocorrência x detecção;

- Ações que devem ser realizadas para evitar a falha;

- Resultados das ações realizadas.

Veja o nosso vídeo sobre as recomendações no FMEA:

Qual é a relação de RCM e FMEA?

Em busca de atender ao desafio de implantar uma eficiente gestão de manutenção, muitas empresas têm aplicado os conceitos da Manutenção Centrada em Confiabilidade e a ferramenta de Análise de Modos de Falhas e Efeitos.

Um ponto muito importante dentro do RCM é o uso da ferramenta FMEA (Análise dos Modos de Falha e seus Efeitos).

O FMEA é uma ferramenta que faz parte do RCM, que identifica os modos de falha, suas causas, seus efeitos, e define as ações necessárias para prevenir essas falhas.

Já o RCM é uma gestão de manutenção que foca totalmente na garantia de segurança e confiabilidade dos ativos, com o objetivo de identificar sistematicamente as melhores práticas para garantir que os equipamentos e sistemas continuem executando suas determinadas funções.

No entanto, muitas instituições utilizam apenas a ferramenta FMEA na gestão de sua empresa.

Porém, a depender da complexidade do projeto, implementam um ciclo completo, onde a metodologia RCM vai analisar as funções e potenciais falhas de um equipamento (para desenvolver um planejamento de manutenção que garanta a eficiência da sua operação) e o FMEA identificará apenas as conformidades e priorizará as falhas que mais impactam na condição operacional do produto.

RCM x TPM

O TPM – Manutenção Produtiva Total e o RCM podem formar uma metodologia bastante eficaz quando aplicadas juntas e de modo correto.

Com todos os avanços tecnológicos que o setor industrial vem conquistando, é necessário que haja um bom suporte para o setor de manutenção, garantindo disponibilidade e confiabilidade dos equipamentos.

Embora as duas metodologias atuem com a manutenção, os seus focos são diferentes.

Enquanto a TPM é bem mais ampla e atua com toda a empresa (focando na cultura dos colaboradores), o RCM visa trabalhar focado exclusivamente na manutenção dos ativos da organização.

Ao aplicarmos a metodologia RCM e TPM juntas podemos conseguir diversos benefícios para a empresa, pois estas duas metodologias do setor de manutenção possuem muitos pontos em comuns, o que permite a sua aplicação de forma simultânea.

Além de aumentar a disponibilidade e confiabilidade dos ativos, as duas metodologias ajudam a aumentar a produtividade, gerando assim um aumento na competitividade da empresa na área em que ela atua.

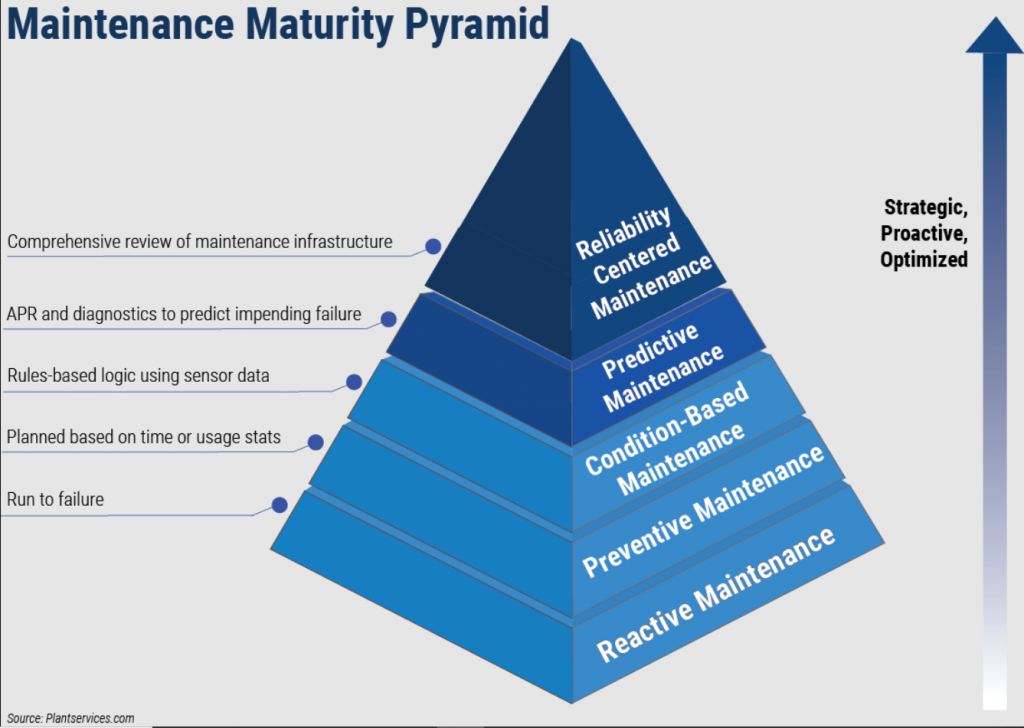

Perguntas que devem ser respondidas durante a implementação da RCM

Existe uma norma internacional denominada de SAE JA1011 que traz a definição de um conjunto de critérios mínimos e essenciais para que uma estratégia de manutenção possa ser definida como RCM.

Ainda de acordo com essa norma internacional, existem 7 perguntas que devem ser feitas e respondidas para que a metodologia manutentiva possa ser implementada de modo mais assertivo.

Veja a seguir as 7 perguntas que você precisa fazer para cada ativo da organização para implantar o RCM:

1 – Atualmente, quais são as funções e padrões de desempenho do equipamento na operação em que ele atua?

2 – Como o ativo analisado pode apresentar falhas ao cumprir essas funções respondidas na primeira pergunta?

3 – Qual pode ser o motivo de cada uma dessas falhas listadas na pergunta número 2?

4 – O que cada uma dessas falhas gera?

5 – Quais podem ser as consequências de cada uma das falhas listadas?

6 – O que pode ser feito para que essas falhas sejam detectadas ou evitadas?

7 – O que pode ser feito caso não haja medida preventiva para tais acontecimentos?

Essas perguntas irão fazer com que você consiga estruturar um bom RCM.

Além disso, o FMEA é uma ferramenta que ajuda a responder a maior parte dessas perguntas que são obrigatórias, quando estamos estruturando a implantação da Manutenção Centrada na Confiabilidade na organização.

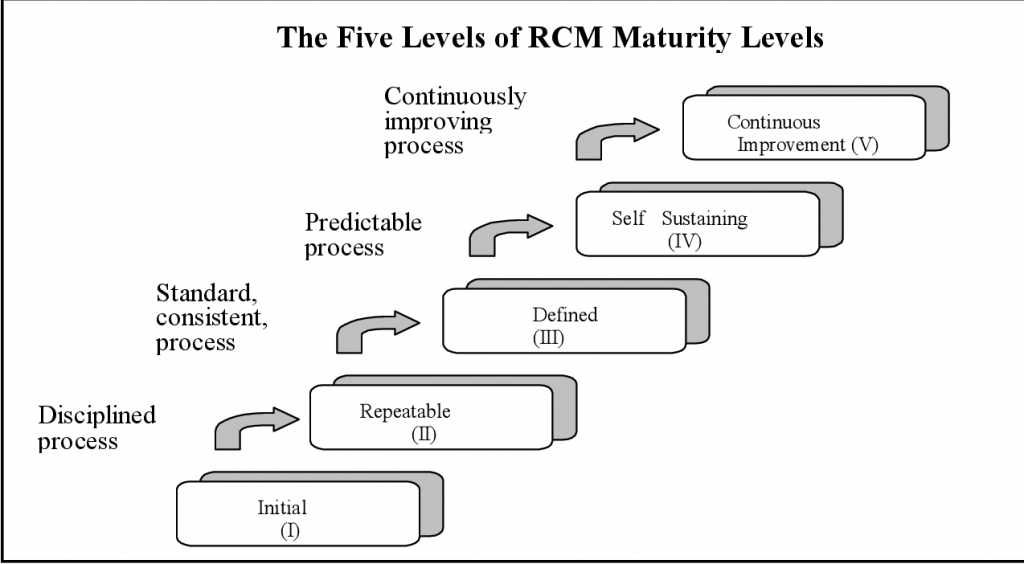

Fases para implementar o RCM: Manutenção Centrada na Confiabilidade

Após responder essas questões presentes na SAE JA1011, é necessário começar a implementação da metodologia.

Existem diversas formas de colocar o RCM em prática, mais a seguir te mostraremos as fases e como fazer a implementação de modo que seja um sucesso.

1 – Defina a área que pretende aplicar o RCM

Antes de iniciar a aplicação do RCM você precisa fazer a definição de quais equipamentos ou ativos devem fazer parte da sua estratégia de manutenção centrada na confiabilidade.

Ao fazer isso, o mais adequado é escolher equipamentos que sejam críticos para o processo.

Os equipamentos críticos são os que possuem um maior impacto na operação e portanto, estes devem ser priorizados, já que o seu maior impacto pede uma manutenção mais confiável para aumentar a disponibilidade do equipamento e confiabilidade do processo.

2 – Defina as funções e parâmetros

Nesse passo é necessário definir quais são as funções dos equipamentos e os parâmetros que eles devem seguir.

Isso deve ser feito levando em consideração as funções e os parâmetros necessários para que o equipamento possa ser considerado confiável.

Dessa forma, com base em critérios mais técnicos ou de acordo com somente as definições do gestor, o critério de confiabilidade do ativo será determinado.

É importante que essas definições sejam claras, com saídas e entradas bem definidas para que a aplicação RCM se torne mais simples.

3 – Definir as falhas funcionais

Em seguida é necessário definir todas as possibilidades de falha do equipamento.

Essas falhas podem ser classificadas como falhas totais (quando o equipamento para de funcionar) e falhas parciais (quando o equipamento permanece operando, mas não da forma como deveria por conta de algum defeito, ficando assim abaixo do seu rendimento máximo).

4 – Fazer aplicação da ferramenta FMEA

Como o RCM possui uma forte relação com o FMEA, o uso dessa ferramenta já é aplicado em suas etapas de implementação.

Faça a aplicação da FMEA para conseguir definir os modos de falha do equipamento, as causas das falhas e os efeitos que essas causas geram.

Algumas perguntas que devem ser analisadas ao aplicar a FMEA nessa fase são: essa falha pode afetar de alguma forma a segurança? A falha impacta no custo?

Fazendo isso é possível definir de modo mais fácil quais são as falhas que devem ser priorizadas, para a realização de uma análise mais detalhada, a fim de resolver falhas ou evitar que o equipamento atinja a falha.

5 – Defina o tipo de manutenção que irá usar na metodologia RCM

Depois que realizamos a aplicação do FMEA e conseguimos identificar e definir as características das falhas, conseguimos definir de modo mais assertivo qual é o tipo de manutenção que devemos aplicar em cada ativo da empresa.

Um método que pode te ajudar nessa definição é a curva ABC, que é um método de priorização que pode te ajudar a definir quais são os equipamentos mais e menos importantes no processo.

Os equipamentos classificados como A são os de maior impacto, os que são classificados como B são os de impacto moderado e os que recebem a classificação C são os que possuem menor impacto.

Veja a seguir a recomendação do tipo de manutenção de acordo com a classificação do ativo.

- Classificação A: preditiva;

- Classificação B: preventiva;

- Classificação C: corretiva.

6 – Faça a implementação de um PCM

Depois de ter definido e elaborado o planejamento de manutenção é necessário colocar em prática.

Aplique o PCM na empresa, verificando as dificuldades e sempre modificando-o de acordo com as suas necessidades.

7 – Foco na melhoria contínua

Ao implementar o plano de manutenção é necessário estar ciente da necessidade de revisar esse planejamento, analisando os resultados obtidos e realizando as modificações necessárias.

Tudo isso é necessário para que haja a melhoria contínua do processo, garantindo assim uma boa qualidade e confiabilidade.

Além disso, ao realizarmos revisões e possíveis alterações no plano de manutenção, conseguimos analisar melhor os resultados obtidos, ajustar o plano de acordo com nossos objetivos e garantimos que estamos utilizando as melhores estratégias de manutenção para os ativos da empresa.

Conclusão sobre RCM

A manutenção centrada na confiabilidade é uma metodologia que ajuda a implementar um bom planejamento de manutenção, eficaz e assertivo, fazendo com que haja redução dos seus custos com a área de manutenção.

Isso ajuda a direcionar os recursos que seriam gastos no setor da manutenção para outras áreas da empresa.

Além disso, quando o RCM é aplicado com outras metodologias como o TPM, é possível conquistar rapidamente uma mudança no comportamento dos colaboradores, assim como também se torna mais fácil prosseguir em busca da melhoria contínua nos processos da empresa.