O que é OEE?

O OEE (Overall Equipment Effectiveness) é um dos principais indicadores para medição de produção e deficiência global em diferentes tipos de negócios.

Lembramos que as diferentes áreas produtivas do mundo envolvem muitas métricas que podem ser aplicadas, principalmente, na indústria, para a avaliação de eficiência em determinado processo produtivo.

Atualmente, as empresas buscam eficiência através de equipes treinadas e equipamentos bem estruturados para atingir a excelência de sua produção a curto, médio e longo prazo.

Perante os projetos e métricas de resultados, as empresas devem buscar informações que orientem soluções de modo cabível e produtivo, podendo gerar benefícios para a corporação e para todos os colaboradores.

Visão Geral do OEE

O termo OEE (Overall Equipment Effectiveness) em tradução livre significa “Eficiência Geral do Equipamento”. Portanto, quando falamos em “eficiência do equipamento” estamos falando em OEE.

Trata-se de um indicador de produção incluso nos sistemas de TPM (Total Productive Maintenance) que visa manter o funcionamento e manutenção dos mecanismos de produção.

Inicialmente, o processo de aplicação de eficiência de equipamento (OEE) busca responder às três perguntas fundamentais:

1 – Com que frequência os equipamentos ficam disponíveis para operar?

A empresa deve elaborar um diagnóstico prático para precisar o tempo de uso de cada equipamento, e em quais condições eles são mantidos em uso. Um plano de coleta de dados é importante para saber exatamente o que deve ser coletado de informação, pois assim sendo se evita desperdícios de tempo e recursos da organização.

2 – Qual a rapidez da produção?

As máquinas e as equipes que utilizam as máquinas atuam equilibrando tempo e qualidade? Afinal, qual seria velocidade da produção? Sendo fundamental responder essa questão com os olhos sobre a qualidade, pois de nada adiantará bater recordes de velocidade de processamento se os clientes internos e externos estão insatisfeitos com o que estão recebendo no dia-à-dia.

3 – Quantos produtos foram produzidos sem geração de refugos?

Caso a produção gere desperdício (retrabalhos ou defeitos), é fundamental identificar quais e quantos produtos geraram desperdício em determinado período de tempo produtivo. Neste item também vale os comentários sobre precisão na coleta dos dados para que o resultado final realmente possa ajudar nos esforços para fazer as melhorias necessárias.

Um OEE de 100% significa que você está fabricando apenas peças boas, o mais rápido possível, sem tempo de parada.

Iniciando o Indicador de Eficiência

A aplicação do indicador de eficiência de equipamento deve ser iniciado a partir das respostas dessas três perguntas. Essas respostas fornecerão uma visão ampla da operação em qualquer tipo de negócio.

Principalmente, na indústria o OEE (indicador de eficiência) é muito importante para manter o fluxo de produção com menores perdas.

É importante saber calcular a eficiência global dos equipamentos com o uso desse indicador. Sabendo aplicar a integração dos sistemas para contribuir para elevação da eficiência da indústria, principalmente com o movimento da indústria 4.0.

OEE e o mercado internacional

Em todo o mundo, o OEE refere-se a um indicador de assimilação de experiências em nível mundial. Na média do mercado industrial produtor as pesquisas estimam que planos de produção com melhor eficiência no mundo apresentam o índice de 85% de OEE.

Diversas empresas multinacionais usam este conceito do OEE para avaliar equipamentos similares em países diferentes. Como é possível? É possível porque as definições das variáveis que compõem este indicador são claros, bastando somente coletar os dados (normalmente esta é a parte mais trabalhosa).

Benefícios iniciais

A aplicação desse indicador de eficiência da máquina pode ajudar a empresa a utilizar os mesmos recursos e as mesmas máquinas, mas com maior eficiência na utilização e revisão.

O OEE permite uma visão da Qualidade, Performance da máquina e Disponibilidade, facilitando as oportunidades de melhorias. Nesta área de melhorias são aplicadas iniciativas como projetos Lean Six Sigma, PDCA, MASP, 4Ms dentre outros conceitos e ferramentas para elevar os resultados.

Mensuração

Para calcular a eficiência global e local dos equipamentos da empresa é orientado realizar o cálculo do índice do OEE.

Refere-se a um tipo de métrica percentual que representa como estão as melhores práticas da empresa. Também considera as três variáveis de produtividade, são elas: a disponibilidade dos equipamentos para produção, a qualidade do que é produzido e a performance.

OEE – Overall Equipment Effective

Esse indicador foi criado e desenvolvido pelo Japan Institute of Plant Maintenance. Ele permite medir os resultados que surgem do conceito TPM (Total Productive Maintenance).

Também simboliza a medida de agregação de valor de um equipamento ou em toda a linha de montagem.

Através desse indicador o equipamento é submetido a três fatores: disponibilidade, performance e índice de qualidade.

Geralmente, não há uma única definição deste indicador em normas, porém é uma maneira muito aceita mundialmente para medir uma situação atual, identificação de melhorias necessárias e acompanhamento da evolução.

Outro fator é a criação de um ambiente de pensamento e aplicação do OEE para aprimorar o desempenho de equipamentos em cada empresa e linha de produção.

A prática

Na prática, o OEE ajuda a identificar as perdas não previstas do equipamento. No cálculo, é necessário subtrair da disponibilidade teórica (24 horas / dia; 365 dias / ano), o montante de paradas planejadas pela empresa.

Paradas planejadas

As paradas planejadas podem ter diferentes motivos como manutenção planejada, horários de almoço ou janta, greve, ausência de ordem de produção, férias ou paradas planejadas da operação.

Planejamento

A aplicação do OEE depende do consenso da empresa, a partir de quando se trata de uma parada não planejada. Significa um trabalho muito grande na maioria das empresas em determinar essas fases de produção.

Sabemos que possíveis perdas causadas por ocorrências menores entrarão assim no fator de performance na empresa. Porém, caso haja troca de ferramentas, dispositivo ou algo semelhante o indicador de eficiência da máquina deve ser revisto.

Aumento de produção

Quando há elevação de produção, é preciso aumentar o OEE, o que pode prejudicar o planejamento da empresa que procura ter uma produção enxuta, pois isso aumentará os estoques e o custo com despesas financeiras.

A melhor maneira de lidar com tempos de parada é trabalhar com um tempo padrão para trocas de ferramentas. O tempo planejado não vai reduzir a perda prevista enquanto a duração é inferior ou igual na real comparando com o tempo objetivo de produção.

É fundamental realizar o plano de trocas e estudar melhorias através através de metodologias como o SMED (troca rápida de ferramentas).

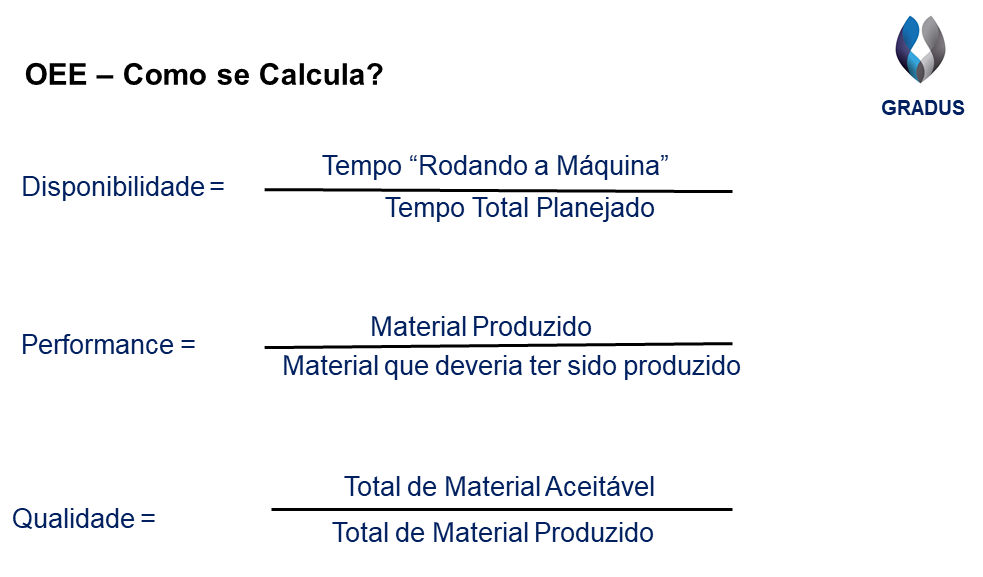

Fator Disponibilidade

Dentre os indicadores temos o fator da disponibilidade que existe para medir perdas por paradas não planejadas. O fator de disponibilidade se reduz pelas paradas de equipamento causadas por ocorrências como falta temporária de mão-de-obra, falta temporária de materiais, falta de ordem de produção, manutenção, ordem de retenção do Setor de Qualidade e falta de energia.

Essa primeira parte corresponde ao quanto a máquina de produção e as máquinas das linhas de produção estão disponíveis para serem utilizadas.

Por exemplo, vamos supor que uma máquina injetora foi instalada recentemente numa planta de produção, e o objetivo é que sejam injetados produtos durante dois turnos de 8 horas cada.

Dessa forma, a disponibilidade da máquina são de 16 horas diárias.

Fator Performance

Esse é outro indicador do OEE, cujo fator mede as perdas em relação ao volume a ser produzido dentro do período determinado.

Ele se baseia no tempo realmente produzido e não ao tempo de disponibilidade. Depende do desempenho pelo qual a empresa pretende se desenvolver.

Na prática, numa linha de montagem ou com um determinado equipamento esse indicador é mais fácil de ser utilizado.

Estamos dizendo que o fator performance mede quanto a máquina produz. E no exemplo da injetora que falamos no item anterior poderia ser definido um tempo padrão como 200 peças por minuto, sendo esta a performance esperada.

Mas, se a produção for inferior a esse valor estimado de desempenho, o desempenho não será pleno e será inferior a 100%.

Fator Qualidade

Também compondo o indicador OEE, a qualidade é um importante indicador para medir perdas por produtos defeituosos.

Muitas empresas apresentam dificuldade de identificar o verdadeiro responsável por não identificar os erros no equipamento. Dessa forma, o OEE torna-se num indicador de processo, e não apenas de equipamento de uma linha de produção.

A grande importância é enxergar os indicadores corretos de qualidade para que o produto final não tenha erros e defeitos.

Neste terceiro fator do OEE é importante ter alta disponibilidade e alto desempenho, mas se os produtos finais apresentam problemas, o resultado será negativo.

Sendo assim a preocupação com a qualidade do produto entra nesta fórmula para garantir que o cliente seja bem atendido. O desvio ou desperdício de material é uma medida de quantos produtos com defeito estão sendo produzidos e que estão desperdiçando material.

A informação para uma análise pode ser obtida pelo próprio operador em relação às peças boas e ruins, ou através de testes de produto na própria linha de produção. A medição de qualidade também pode ser alcançada através de uma análise de amostragem por lote na produção em tempo real.

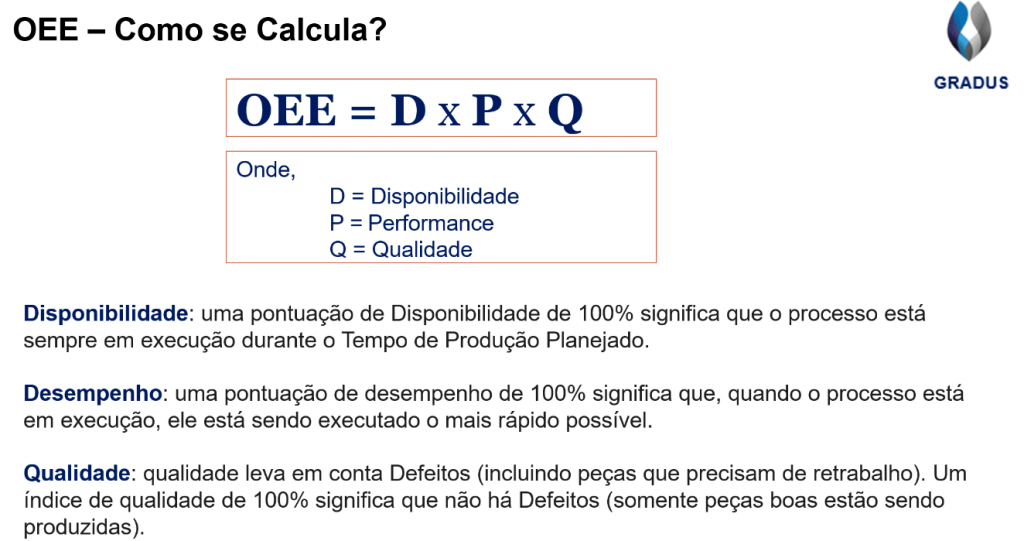

Cálculo do OEE

O cálculo da eficiência da máquina é o produto dos fatores de disponibilidade, performance e qualidade.

A fórmula é a seguinte:

OEE = Fator Disponibilidade x Fator Performance x Fator Qualidade x 100%

A partir dos percentuais abaixo podemos exemplificar o uso do OEE:

OEE = 0,75 x 0,85 x 0,95 x 100% = 60,56%

Com este percentual conseguimos demonstrar o quanto do percentual planejado realmente foi utilizado para uma produção eficiente.

Temos no exemplo acima quase 40% de perda. Sendo visível onde há um potencial de melhoria, neste caso no fator Disponibilidade e Performance.

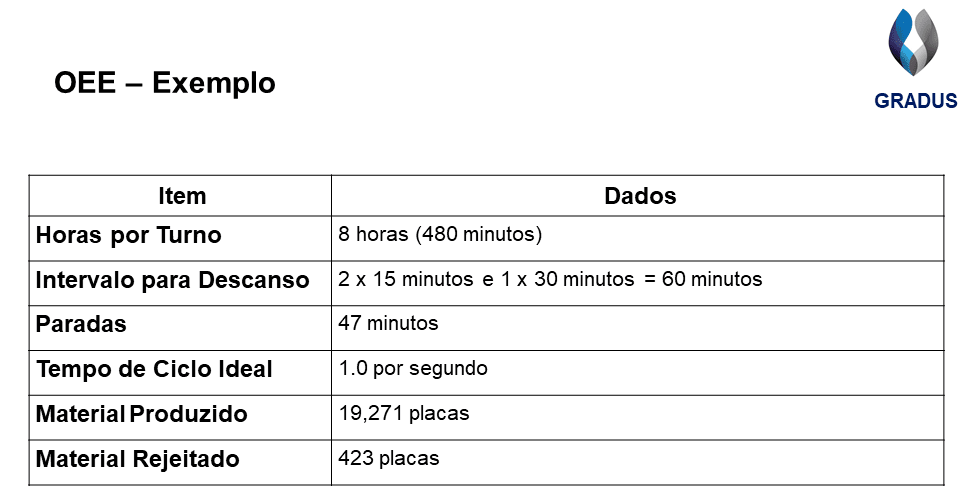

Exemplo Prático

Vamos aproveitar e lhe mostrar um exemplo em mais detalhes usando os seguintes passos:

- Relembrar fórmula do OEE

- Mostrar fórmulas para o cálculo dos 3 Fatores (Disponibilidade, Desempenho ou Performance e Qualidade)

- Introduzir os dados do Exemplo Prático

- Solucionar o Exemplo Prático

- Concluir os resultados

Então vamos lá…

1.. Relembrando a fórmula:

2.. Fórmulas para o Cálculo dos FATORES:

3.. Exemplo Prático – Dados:

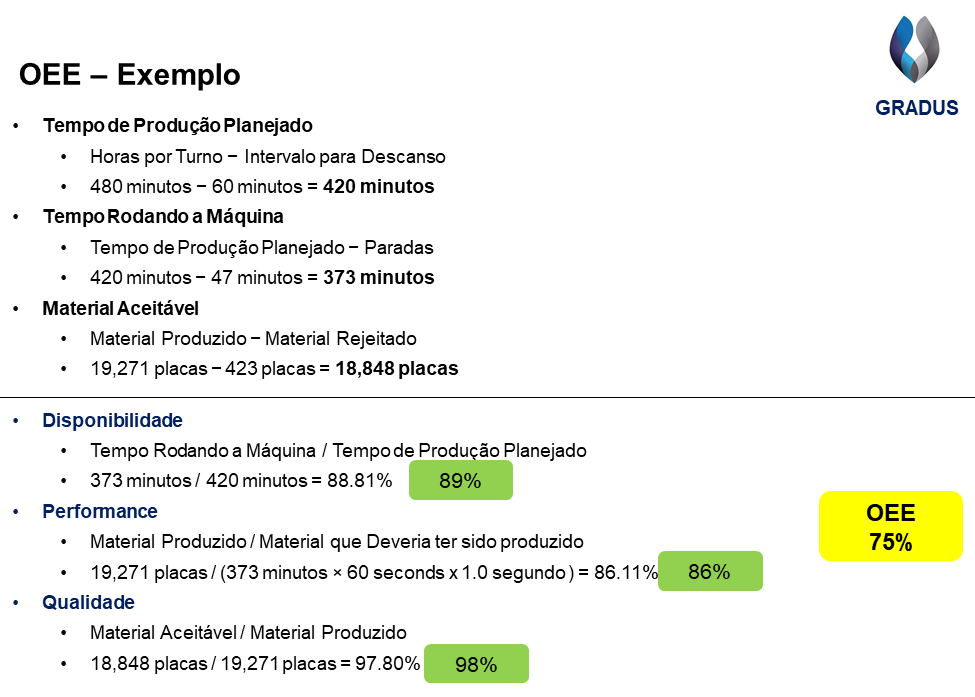

4.. Exemplo prático – Solução:

5.. Exemplo prático – Conclusões:

No caso do exemplo acima o OEE de 75% esta 10% abaixo do almejado que é de 85%, e as oportunidades de melhoria estão em Disponibilidade e Performance.

OEE e a Coleta de dados

A coleta de dados feita manualmente pode se tornar mais trabalhosa do que de maneira automatizada.

Porém, para possuir uma base de dados mais apurada, começar o trabalho de identificar os pontos das maiores perdas e iniciar projetos de melhoria é necessário organização e atenção aos detalhes.

OEE vs. Desempenho

Podemos enfatizar que o OEE não existe para penalizar os funcionários, mas ao medir os equipamentos envolve o treinamento de toda a equipe envolvida. Em muitas organizações este indicador faz parte de reuniões estratégicas importantes para mostrar a “saúde” dos equipamentos, os pontos a melhorar e os planos de ação para melhorar a satisfação do cliente.

Dentre os impactos positivos teremos um melhor aproveitamento do investimento em equipamentos, evitando a compra de mais máquinas gerando qualidade e lucratividade para a empresa.

Metodologia TPM

Não podemos falar de OEE e não mencionar a metodologia TPM (Total Productive Maintenance), que, conforme falamos no início deste artigo usa o indicador OEE.

TPM significa manutenção produtiva total e considera essenciais aspectos para que toda linha de produção seja abastecida e continue seu processo sem falhas ou mesmo paradas, e entregando um produto de alta qualidade para os clientes.

O TPM lida com diferentes fatores que contribuem para o eficaz andamento de uma fábrica ou empresa. Foi criada e desenvolvida no Japão no Japan Institute of Plant Maintenance.

Refere-se a um sistema capaz de eliminar perdas, diminuir custos, reduzir paradas e garantir a qualidade contínua dos processos industriais. O TPM abrange todos os empregados no ciclo de produção de uma fábrica e fluxo de produção.

Dentre os objetivos da TPM existe a busca por gerenciamento mais dinâmico e gradativo. Proporciona a evolução da estrutura de todos os envolvidos no andamento da manutenção dos equipamentos.

O principal objetivo TPM

O principal objetivo da TPM é focar em aperfeiçoamento das pessoas, da qualidade dos produtos ou serviços prestados e do bom fluxo dos meios de produção.

Oferece uma relação de perdas altamente significativas para as empresas, aplicando análise sobre falhas do processo de integração de todos os indivíduos.

Ajuda a encontrar solução, sendo a solução mais rápida para ajudar a diminuir possíveis paradas na linha de produção.

Dessa forma, a eficiência profissional, as perdas de rendimento e as perdas das cadeias de suprimentos são indicadores importantes inerentes ao processo produtivo.

Manutenção preventiva

As primeiras teorias de manutenção preventiva e produtiva surgem depois da Segunda Guerra Mundial nos EUA. Na época, surgiram vários conhecimentos de engenharia de máquinas, focada na fácil manutenção.

A partir dos anos 1960, os conhecimentos dos EUA seriam adotados japoneses e adaptados à gestão de suas fábricas.

Nos anos 1970, criaram o prêmio da excelência em manutenção produtiva (PM) pela Associação Japonesa de Manutenção com a fundação do JIPES, o Instituto Japonês de Engenheiros de Fábrica.

Em 1971, Nippon Denso, fabricante de peças auxiliares de automóvel, inicia o uso to TPM utilizando também o OEE.

Gestão do TPM

A gestão de equipamentos novos refere-se um conjunto de conhecimento prático sobre equipamentos de fabricação inseridos da prática da TPM, visando melhorar o projeto de equipamentos novos.

Dessa forma, a experiência que se obtenha sobre as máquinas de produção deve ser aplicada no momento de adquirir novos equipamentos.

Essa iniciativa ajuda a melhorar a manutenção com redução do tempo de manutenção, com maior confiabilidade, facilidade para limpeza, trabalho em equipe entre outros fatores que ajudam a reduzir o tempo ocioso da equipe de trabalho.

Sugestão de Artigo sobre OEE

Leia também artigo da Universidade de Stanford sobre OEE: https://stanford.io/2QNUthU

Caso precise traduzir o artigo da Stanford basta instalar a extensão Google Tradutor.