Introdução ao Value Stream Mapping – VSM

O VSM-Value Stream Mapping em português quer dizer Mapeamento do Fluxo de Valor. Esta é uma das ferramentas mais utilizadas pela metodologia Lean Manufacturing.

Esta não é uma ferramenta qualquer, pois ela é de grande utilidade já que identifica quais etapas agregam mais valor ao produto após eliminar os desperdícios.

Mas realmente é importante reduzir os desperdícios, implementar melhorias nos processos e reduzir o tempo no ciclo dos processos?

A resposta é um simples SIM, vale muito a pena. Afinal, as empresas precisam ser competitivas em um mundo globalizado.

A demanda encontra-se em um fluxo constante e é preciso estabelecer um equilíbrio com a oferta. Mas o que se vê em muitos setores é justamente a oferta crescendo mais rapidamente que a demanda.

Foi por causa disso que o VSM – Value Stream Mapping foi criado. Quer saber um pouco mais sobre ele? Então continue sua leitura!

Tabela de Conteúdo

- O que é o VSM – Value Stream Mapping ?

- VSM e o Lean Six Sigma

- O Mapeamento de Fluxo de Valor e sua visão sistêmica

- Benefícios de aplicar o VSM

- Cuidados ao aplicar o Value Stream Mapping

- Conclusão do VSM

O que é o VSM – Value Stream Mapping ?

Quando se fala em Lean Manufacturing e algumas das ferramentas que essa metodologia utiliza, é inevitável se lembrar do VSM.

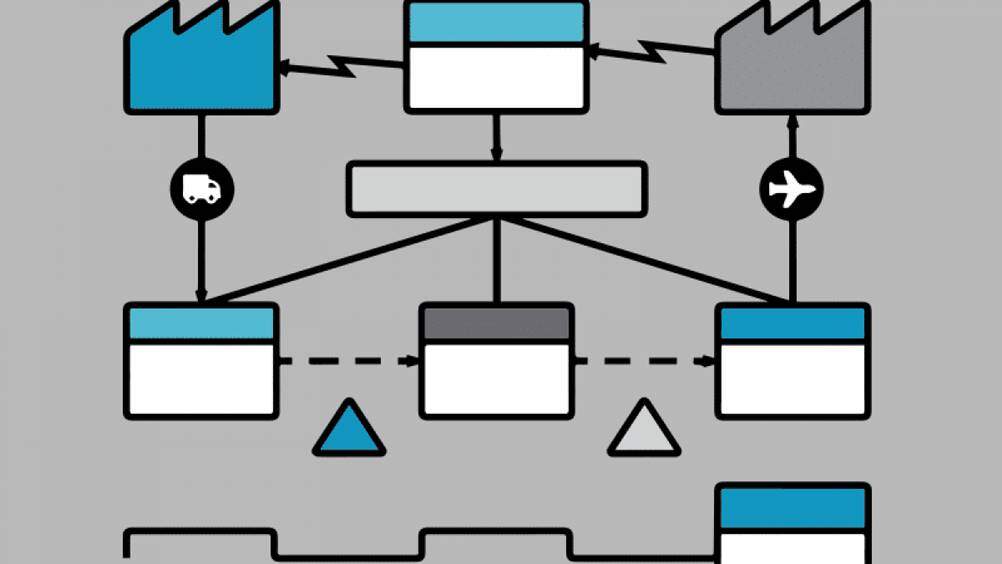

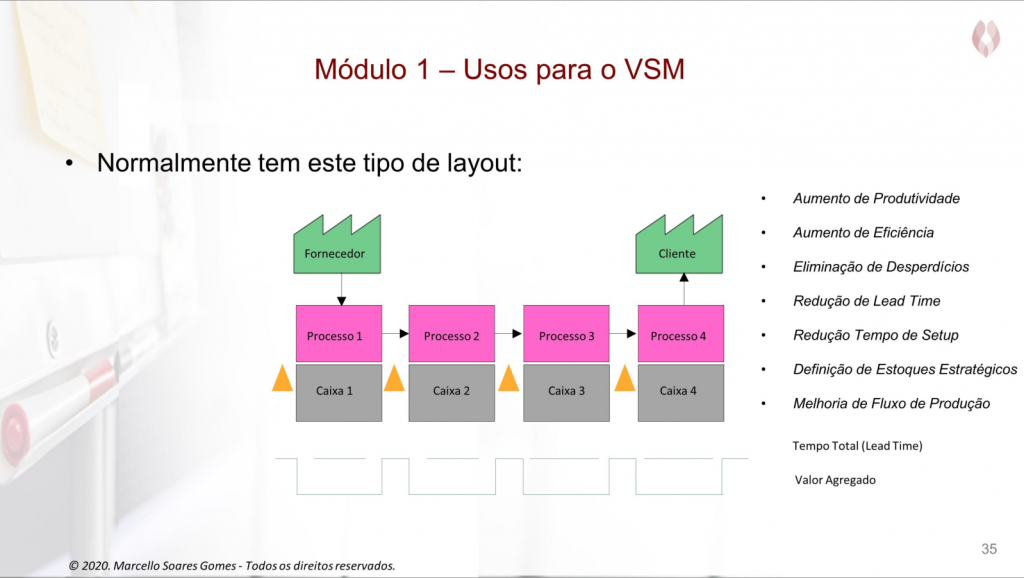

Afinal, o Mapeamento do Fluxo de Valor é muito útil quando o assunto é mapear o fluxo das informações e do material. Mas ela não se limita apenas a isso.

O VSM também mapeia o lead time (tempo de execução associado) através de múltiplos processos.

Mas, o tempo gasto para a execução por meio do fluxo de valor promove um resultado que possui relação com o estoque.

Em contrapartida, o estoque resulta dos atributos obtidos através do desempenho dos processos individuais conquistados no fluxo de valor.

É por essa razão que para conseguir uma redução no tempo de execução é essencial melhorar os processos.

Somente após conseguir entender como que o valor acaba fluindo em toda a cadeia é que se torna possível propor que as ferramentas do Lean Manufacturing sejam aplicadas.

Afinal, já se sabe qual o local que elas serão aplicadas e proporcionarão maior impacto.

Quer ser um especialista em VSM? Confira nosso Treinamento Green Belt Online!

O que é o Fluxo de valor ?

Você já ouviu falar sobre o fluxo de valor anteriormente, mas o que esse termo determina?

Na verdade, ele se trata de uma série de etapas realizadas com o intuito de fornecer um serviço ou produto desejado ou necessitado pelos clientes.

Entretanto, para que ele seja disponibilizado no mercado é preciso fabricá-lo. Para que a fabricação ocorra é necessário seguir um conjunto de etapas.

O mapeamento realizado no fluxo de valor entra a partir desse momento, pois somente assim essas etapas poderão ser compreendidas

A partir dessa compreensão é que é possível determinar onde será adicionado o valor, onde não será e em que ponto o processo precisa melhorar.

Ou seja, o VSM – Value Stream Mapping é que irá fornecer uma visualização mais estruturada das principais etapas e também dos dados tidos como essenciais para sua compreensão.

O VSM também vai promover melhorias de forma inteligente buscando a otimização de todo o processo.

Assim, pode-se concluir que o fluxo de valor se trata de toda ação que pode ou não agregar valor, mas que é necessária para que um produto seja produzido. Desde que a matéria-prima é extraída até que se torne produto final para o cliente.

VSM e o Lean Six Sigma

Como o Mapeamento de Fluxo de Valor pode ser aplicado à filosofia Lean Six Sigma? Primeiramente, é preciso entender como esse mapeamento é capaz de impactar a cadeia produtiva.

Como ele identifica a forma de minimizar os atrasos, eliminar os prejuízos ou desperdícios que estão ligados a essa análise.

Esse entendimento pode ser obtido desenhando os processos individuais e utilizando o VSM para:

- Otimização do tempo existente entre cada atividade

- Redesenhamento dos processos com o intuito de se tornarem mais efetivos

- Eliminação das tarefas que não agregam nenhum valor

- Verificação da compatibilidade com os índices existentes de satisfação do cliente.

Assim, ele pode permitir que o processo tenha uma representação gráfica das suas etapas, dos recursos humanos, das matérias-primas, da produtividade e do tempo.

Mas o que é preciso para que o VSM-Value Stream Mapping seja aplicado? Para isso, somente é preciso:

- Definir quais dados serão coletados: tempo, produtividade, setup etc.

- Definir qual fluxo será analisado bem como seu objetivo

- Destrinchar seu funcionamento

- Desenvolver seu mapa futuro

- Criar um mapa ideal

- Definir os planos de ação

- Fazer pilotos

- Acompanhar os planos de ação bem como os resultados.

A forma ideal de determinar quais os desperdícios envolvidos em um processo são através do VSM – Value Stream Mapping. Afinal, ele possui um nível de detalhamento que permite que cada tarefa evolua sob a ótica do cliente.

O Mapeamento de Fluxo de Valor e sua visão sistêmica

O Mapeamento de Fluxo de Valor possui uma visão sistêmica como vimos na seção anterior.

Essa visão não se limita apenas ao que já foi mostrado, mas também é capaz de auxiliar no processo de confiabilidade. Isso se deve ao fato de que:

- Revela os estados e etapas que possuem potencial para a melhoria e também identifica quais os problemas que precisam ser atacados.

- A ferramenta baliza processos mais superficiais, mas ela treina a visão para as camadas mais profundas que cada atividade possui. Ela também concentra a atenção de quem está envolvido no cenário real.

Assim, os prejuízos e gaps que podem ser identificados com o VSM estão relacionados a seguir:

Estoque

- Diminuição no tempo de espera

- Revela as falhas existentes na etapa de planejamento

- Reduz os setups

- Auxilia a definir a aquisição da matéria-prima

- Ajuda na definição da prioridade

- Elimina documentação impressa ou papel.

Produção excessiva

- Aumento da quantidade

- Permite que a produção seja antecipada e tenha mais agilidade

- Prioriza os trabalhos

- Atende aquilo que foi requisitado sem que haja desperdícios.

Tempo de espera

- Os desperdícios ligados às autorizações ou a liberação sofrem uma redução considerável com o VSM – Value Stream Mapping

- O tempo de utilização dos equipamentos, processos de comunicação analógicos (assinatura, documento, ligação) e materiais são minimizados.

Movimentação

- Verificação da estação de trabalho

- O 5S pode ser ajustado assertivamente

- Mapa ou layout das ferramentas e materiais

- Movimentação sem avaliação.

Falhas e defeitos

- Poka-Yokes insuficientes

- Métricas de KPI’s responsáveis pela medição da performance em falta

- Não padronização dos processos de trabalho

- Denota necessidade de treinamento ou que o conhecimento da equipe encontra-se defasado.

Descarte

- Identifica e permite que inspeções e processos para a obtenção de assinaturas sejam reavaliados

- Checa as atividades que são interdependentes dos colaboradores

- Mostra onde está localizado o retrabalho ou as revisões excessivas.

Transporte

- Definição das grandes distâncias dentro de uma área interna

- Documentação e papéis que circulam nos departamentos da empresa.

Benefícios de aplicar o VSM

A diagramação que o VSM-Value Stream Mapping possui está associada ao Sistema Toyota de Produção e também ao movimento do Lean Manufacturing que teve início na década de 1950.

Mas o primeiro registro data de 1918 no livro Connecting Efficiency Methods que foi escrito por Charles E. Knoeppel.

O VSM promove uma série de benefícios quando aplicado corretamente. Entre eles, os que mais se destacam são os seguintes:

Desperdícios são identificados independente do processo

Qualquer processo pode ter seus resíduos descobertos com a aplicação desse método poderoso. Ou seja, ele não se restringe apenas à fabricação. Aliás, seu objetivo principal é justamente esse.

Cada etapa significativa relativa ao processo é detalhada e feita uma avaliação de como ela se agrega valor ou não agrega a partir da ótica do cliente.

Como o foco está aplicado no valor, a análise é voltada ao que realmente importa e isso permite que a empresa tenha mais eficácia para competir no mercado.

Máximo valor é produzido para o cliente

Os praticantes do Lean Manufacturing podem utilizar a ferramenta VSM para prever ou enfrentar qualquer ameaça competitiva.

Afinal, essa ferramenta consegue produzir o máximo valor, de forma muito eficiente, para o cliente.

Por esse motivo, ela deve ser utilizada continuamente para se obter melhoria contínua. Afinal, o VSM traz etapas do processo que melhoram cada vez mais.

Incentiva a comunicação e reforça a cultura da melhoria

O VSM é uma ferramenta que possibilita boas visualizações dos processos, mas ela também torna a comunicação mais eficaz assim como a mudança de cultura e colaboração.

O estado que o processo se encontra atualmente e como o desperdício ocorre podem ser visualizados de forma clara pelos tomadores de decisão.

Atrasos no processo, restrições, problemas de estoque e tempo de inatividade em excesso podem ser vistos.

Através do estado ideal ou futuro do VSM, tais problemas podem ter uma melhor precisão quanto ao que fazer para melhorar.

Incentivo para que sistema de indicadores seja utilizado

Diferentes metodologias da melhoria contínua podem ser executadas, mas se não for desenvolvido um método que seja eficiente para fazer o acompanhamento dos resultados tudo isso não vai adiantar muito.

É por esse motivo que os indicadores de desempenho ou KPI (Key Performance Indicators) como são chamados devem ser utilizados.

Os KPIs são cruciais para acompanhar a aplicação do VSM – Value Stream Mapping.

Valores como lead time e takt time de performance, produção, tempo máximo do ciclo entre outros pontos precisam ser acompanhados de forma constante.

Cuidados ao aplicar o Value Stream Mapping

O que pode acontecer se o mapeamento do fluxo de valor for utilizado como um método voltado para a melhoria do processo?

Caso isso aconteça alguns efeitos negativos podem surgir como os que estão listados a seguir:

- O mapa do fluxo de valor tem a capacidade de revelar diversos potenciais para melhoria nos mais variados lugares e isso pode tornar muito difícil saber o que deve ser feito. Atacar todos eles ao invés de manter o foco nas condições-alvo que o nível de processo específico e buscá-las acaba diluindo a capacidade de melhoria, pois ela está dispersa no fluxo de valor.

- Os mapas de fluxo de valor são muito úteis e necessários, mas eles se concentram na superfície o que acaba por não desenvolver a capacidade de enxergar mais profundamente a real situação dos processos.

Para que a visão sistêmica da operação possa ser mantida o VSM – Value Stream Mapping se mostra muito eficaz.

Ao decidir realizar a melhoria em um determinado processo o melhor a fazer é optar pelo modelo de melhoria.

Quando a ferramenta VSM é utilizada de forma correta as melhorias na empresa ocorrem muito melhor.

Cabe salientar que nem sempre é necessário fazer a elaboração do VSM – Value Stream Mapping. Sabe por quê?

A resposta é muito simples: muitas vezes um simples fluxograma é capaz de ajudar a encontrar as melhorias sensíveis que estão presentes nos processos.

Algo muito rebuscado, cheio de trabalho e informações desnecessárias vão mais atrapalhar esse processo que ajudar.

É por esse e outros motivos que é tão importante utilizar essa ferramenta de forma correta, pois isso é que vai gerar resultados mais fortes e convincentes para a empresa.

Conclusão do VSM

O VSM – Value Stream Mapping é uma ferramenta que fornece uma visualização mais estruturada das etapas e dados que são considerados essenciais para uma melhor compreensão.

Muitas vezes, o VSM não precisa ser elaborado, pois um fluxograma tem a capacidade de ajudar na promoção das melhorias dos processos.

Você já conhecia o que é e os benefícios do VSM?!