Planejamento Avançado da Qualidade do Produto: O que é e quais as etapas?

Em projetos adotados para implementar o APQP cuja sigla em português significa Planejamento Avançado da Qualidade do Produto, estamos nos envolvendo com uma ferramenta que aborda métodos aplicados para a redefinição da qualidade e do desempenho de projeto, ideia de negócios ou todo os esforços de mercado de uma empresa.

A implementação dessa ferramenta exige visão e planejamento profissional, cujo procedimento também abrange outros métodos como a melhoria contínua, o processo de feedback, os fluxos de processos, administração de cadeias de suprimentos e outros procedimentos de gestão que podem se tornar cada vez mais eficazes e determinantes para gestores e empreendedores.

Na língua inglesa, nos referimos à essa sigla como “AQP” (Advanced Quality Planning) sendo reconhecida e utilizado por corporações para gerar maiores garantias de qualidade e resultado em todo o mundo.

Precisamos ressaltar que essa metodologia começou a ser implementada nos anos 1980. Nessa época, o conjunto de métodos ajudariam montadoras de automóveis, desenvolvedores de equipamentos tecnológicos e até fabricantes de máquinas para atendimento hospitalar.

O principal objetivo da aplicação dessa metodologia é prevenir e detectar erros e melhorar os resultados da linha de produtos.

A qualidade sempre como meta em empresas de sucesso

As empresas atualmente, sempre buscam a qualidade como uma obrigação. Ao utilizar essa ferramenta em planejamento e processos produtivos, tanto os fornecedores e os produtores podem projetar e produzir novos produtos com melhores resultados a atributos.

As empresas podem desenvolver procedimentos favoráveis para a para validação e adição de melhoria contínuo no fluxo de produção, além de melhorar muito o fluxo na cadeia de suprimento.

Nesse caminho precisamos estar atentos às quatro principais etapas da aplicação dessa ferramenta:

– FMEA

A FMEA refere-se ao modo de falha e análise de efeitos em todo o planejamento de produção.

– MSA

Na etapa MSA contamos com a Análise de Sistemas de Medição.

– CEP

O CEP se refere em sua sigla ao Controle Estatístico de Processo.

– PPAP

Em uma tradução simples, o PPAP (Processo de Aprovação de Peça de Produção), é uma etapa que pretende validar as condições de peças e demais condicionantes para o processo produtivo.

Implementação do APQP

A implementação dessa ferramenta pode exigir visão e iniciativas a favor da melhoria contínua.

Precisamos reforçar e lembrar que as três primeiras seções da ferramenta estão concentradas no planejamento e na prevenção e compõem boa parte dessa implementação.

Posteriormente, ao identificar as quartas e quintas seções deste projeto, temos entre 10% a 20% do projeto para validação e evidência de cada ponto especificado na própria implementação.

Benefícios da implementação

Ao aplicar essa metodologia, geramos importantes benefícios para a empresa, principalmente, para o processo produtivo.

É possível direcionar melhores recursos considerados essenciais para o fluxo da cadeia produtiva, promover a cultura de mudança e, principalmente, promover a cultura de identificação de erros e perdas.

Permite também gerar mais valor para produtos e serviços para o cliente. Na questão incidental presentes nos ambientes, indica níveis de degradação e de ambientes ligados a interfaces produtivas.

Com a implementação dessa metodologia, é possível evitar o atraso nas mudanças, principalmente, no caso de produtos já lançados.

Outro benefício importante é a redução de alterações do projeto original do branding. Mas o que é branding? Essa área se refere a todos os esforços aplicados à imagem e funcionalidade de uma marca e produto, desde o seu conceito até a sua embalagem.

Ao ajudar a reduzir alterações no planejamento do branding, melhoramos o resultado do conceito, do escopo e do design vinculado ao produto.

Ao implementar o APQP, podemos incentivar a criatividade com altíssimo nível de qualidade e sempre cumprindo prazos com menores custos. Permitimos a oferta de mais opções que ajuda no processo de redução de riscos atrelados a perdas de qualidade.

Essa ferramenta também ajuda a ampliar a capacidade de processos como verificação, validação e progresso de uma mudança.

Quando observamos os benefícios gerados, sempre notamos melhorias significativas para o design do produto, incluindo no processo de fabricação e montagem. Nesse caso, podemos incluir os resultados oriundos da DFM/A.

Finalmente, dentre os principais benefícios contamos com geração de baixo custo e criação de novos padrões de qualidade.

Mas afinal, o que é o Planejamento Avançado de Qualidade ou APQP?

Perante essa questão, nos referimos a uma abordagem aplicada para o projeto, processo e design de produtos tangíveis. Também podemos aplicar essa metodologia para processos produtivos que envolvem conjunto padronizado de requisitos de qualidade.

Nesse caso, a qualidade torna-se essencial para produzir e gerar valor para o cliente intermediário (representante ou atacadista) e cliente final.

Dentro desse processo, precisamos especificar alguns pontos, como a possibilidade de facilitar a comunicação, melhorar o clima colaborativo entres as equipes e melhorar o nível de trabalho nos setores de engenharia e do setor de qualidade.

Esse tipo de planejamento lida com equipes multitarefas como das áreas de marketing, design de produto, compras, fabricação e distribuição.

Ao entregar valor e qualidade para o cliente, a ferramenta ajuda a construir a voz do cliente ao identificar suas demandas e necessidades de forma antecipada, contínua e monitorada.

Geralmente, os principais benefícios de cada tipo de produto ou processo são projetados através da prevenção e antecipação precoce de erros e resultados, como citamos no início deste artigo.

Dessa forma, a metodologia ajuda na identificação precoce de mudanças, abrangendo a identificação intencional e incidental.

Elas são modificações que pode resultar em inovações importantes para a geração de qualidade e valor, visando reduzir riscos associados à mudança no novo produto ou processo produtivo.

A aplicação da ferramenta

A sua aplicação é possível em empresas e corporações de diferentes portes e níveis, independente do segmento de mercado e do tipo de tecnologia aplicada no processo de produção, visando também a busca pela melhoria contínua, podendo complementar ações previstas pelo Lean Manufacturing.

Por ser um conjunto padronizado de requisitos de qualidade, a satisfação do cliente e a capacidade de entrega por parte da empresa são os principais objetivos da implementação dessa ferramenta.

Além do resultado para a produção, possui também o pleno objetivo de melhorar e facilitar a comunicação entre os clientes externos e entre a empresa e seu público-alvo, mantendo a interatividade e a colaboração nas equipes de trabalho da empresa, principalmente, nas equipes dedicadas aos processos de planejamento e produção.

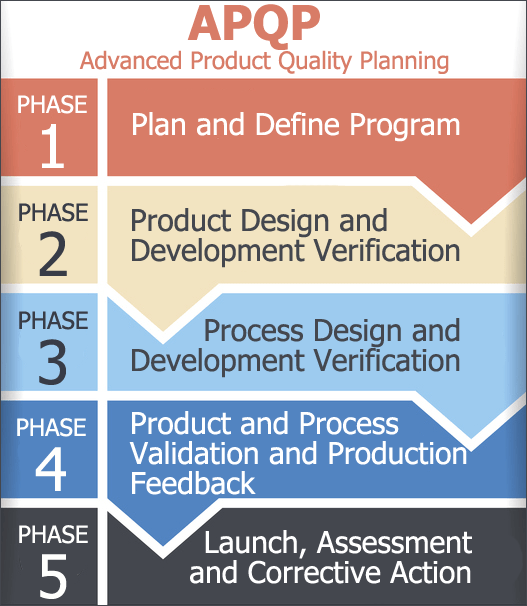

As 5 fases do APQP

O APQP tem como principal objetivo, o uso correto de ferramentas e a aplicação de métodos com o intuito de reduzir os riscos durante o processo de mudança de um novo produto ou durante processo de produção de uma empresa.

Dessa forma, temos dentro dessa estrutura cinco fases primordiais. Essas cinco fases podem ser definidas como:

- Planejamento e definição do programa;

- Projeto do produto e todo o seu desenvolvimento;

- Projeto do Processo e todo o seu desenvolvimento;

- Validação do processo e validação do processo;

- Avaliação, análise e melhoria contínua.

APQP: Entradas e Saídas por Seção

As respectivas entradas e saídas aplicáveis por seção são citadas em projetos de gestão produtiva em todo o mundo. As principais bibliografias dedicadas a área de negócio e produção citam os tópicos que apresentamos a seguir como bula de remédio sempre a ser conhecido e aplicado de modo técnico.

A seguir apresentamos a lista das seções e as atividades pertencentes a cada uma, sendo cada lista uniforme e técnica:

Entrada/Seção 1

- Opinião do Cliente;

- Análise do mercado alvo;

- Objeções, questões e avanços históricos;

- Expertise dos Profissionais envolvidos;

- Plano Obrigatórios (Negócios e Marketing);

- Busca de melhorias do produto;

- Busca de melhorias para o processo;

- Deduções e hipóteses sobre o processo e o produto;

- Análise detalhada do nível de confiança do produto;

- Aplicação de entradas fornecidas pelo cliente.

Saídas/Seção 1

Na seção 1, temos atividades ligadas aos primeiros passos da implementação dessa ferramenta, são elas:

- Propósito e metas do Design (projeto visual é agradável, funcional e reflete os valores do produto?);

- Nível de confiança e objetivos para melhorar a Qualidade (As metas levantadas são confiáveis e seguras?);

- Lista completa de materiais a serem utilizados (Quais materiais e tipos são necessários?);

- Análise de como será o fluxo do Processo em desenvolvido;

- Lista de características e técnicas empregadas durante o processo;

- Estratégia para garantir todos os processos até o produto final (produto tangível);

- Gerenciamento da Gateway até sua aprovação.

Saídas/ Seção 2

Na seção 2 contamos com passos mais pragmáticos para o desenvolvimento e melhoria do projeto do produto em si, são eles:

- DFMEA/FMEA de design;

- DFM/A (Design para Fabricação e Montagem) que fará parte da cadeia de produção;

- Validação do projeto;

- Revisão detalhada de todos os fluxos do projeto aprovado;

- Controle de protótipo (planejamento do projeto em desenvolvimento);

- Desenhos, tabelas, planos, adaptações de engenharia (CAD);

- Fatores e padrões específicos de engenharia;

- Detalhamento de materiais (quais materiais poderão ser usados na produção);

- Gerenciamento em possíveis mudanças relacionadas a Desenhos selecionados e definidos;

- Avaliação de instalações, ferramentas e equipamentos essenciais para o processo;

- Características Especiais relacionadas ao Produto e seu Processo de produção (esse ponto explicamos anteriormente);

- Teste de Qualidade do Equipamento/GAGES (todo produto precisa ser testado para verificar sua qualidade);

- Compromisso individual dos membros da equipe;

- Gerenciamento de Gateway até sua aprovação.

Resultados/ Seção 3

Na seção 3 temos uma etapa pré-lançamento do produto que gera exige grandes esforços de todos da equipe:

- Especificações, normas e de Embalagem para os produtos;

- Revisão detalhada dos vários sistemas de qualidade utilizados no processo;

- Análise do Fluxograma a ser empregado no processo;

- Análise do Layout da planta baixa aprovada anteriormente;

- Análise da Matriz de Especificações existentes no produto;

- PFMEA/FMEA de processo;

- Análise de Pré-lançamento do produto;

- Instruções de Processo em geral;

- MSA/Análise de Sistemas de Medição (como especificado entre as quatro principais etapas);

- Análise da Capacidade do Processo (para validar o produto e sua qualidade);

- Aprovação e Confirmação da Gateway.

Resultados da Seção 4

Na seção 4, temos a aplicação de atividades que acompanham o processo de transição do pré-lançamento e lançamento do produto já aprovado para a produção, são eles:

- Análise do Processo de Execução (como será e acontecerá a produção do produto);

- Resultados Finais do Sistema de Medição (o MSA gera diferentes resultantes?);

- Análise e planejamento da capacidade de produção (A empresa possui capacidade prévia para processar o desejado);

- PPAP/Processo de Aprovação de Peça de Produção (Em certos casos é necessária verificar e aprovar peças para linha produtivas);

- Análise de produção e validação de produto (Depois da produção validada, todo o processo produtivo pode ser validado);

- Análise e validação de Embalagem (É necessário verificar se a embalagem segue os requisitos de qualidade e de projeto do branding);

- Estratégia para Controlar o processo de Produção (No processo produtivo, será necessária aplicar ações para controlar o ritmo de produção);

- Avaliação da Qualidade até a validação da Gateway.

Saídas da Seção 5

Na seção 5 temos a possibilidade monitorar o produto já pronto e presente no mercado, algumas saídas necessárias são.

- Análise de Variação e Redução/Variação Reduzida (A qualidade e a aceitação técnica do produto possui variação alta? Nesse caso é necessário reduzir);

- Controle de Satisfação do Cliente (Nessa saída, é importante monitorar o nível de satisfação do cliente);

- Análise do Processo de entrega (A entrega, além de ser logística, visa entregar valor e qualidade para o Cliente final);

- Aplicação dos resultados e lições aprendidas (Em caso de erros superados, é fundamental aprender com as lições e melhorar processos).

Ao analisar as possibilidades para implementar o APQP, podemos aplicá-lo nos setores produtivos diversos para a criação e aplicação de testes, revisão formal de todo o projeto, estudos de estabilidade, capacidade e de variação de desempenho.

Plano de qualidade após a implementação

Ao descobrir como implementar o APQP, é eficiente criar um plano para melhorar a qualidade final do produto (PQP), desta forma, o processo do APQP é iniciado, formalmente, com a criação de um APQP para o desenvolvimento individualizado de cada tipo de produto.

Durante o processo de planejamento, a equipe de frente deverá realizar a revisão do projeto e conceito de design, além das características do produto e metas gerais do projeto.

Após a coleta das informações, a equipe responsável deverá selecionar as ferramentas a serem aplicadas em cada etapa, considerando a geração de valor e qualidade. Dessa forma, o APQP otimiza o tempo de execução do projeto facilitando seu gerenciamento e demonstrando mais alternativas de melhoria do mesmo como um todo.

Cada ferramenta deve ser selecionada tendo como base o potencial risco que poderá ocorrer, seja pela mudança intencional e incidental.

A coleta de dados

No processo de desenvolvimento de uma máquina de impressão, por exemplo, a equipe responsável não poderá demorar para realizar a coleta de dados no processo de desenvolvimento do produto (P&D).

Quando a equipe é multifuncional, ela conseguirá descobrir com mais rapidez os erros e potenciais de cada processo e produto.

As principais atividades de projeto e de dedicação da equipe envolvem: a pesquisa e criação do escopo do projeto, indicações de possíveis produtos e processos, processo de identificação do fracasso anterior, delimitar do tamanho da equipe de trabalho, estrutura e experiência necessária, seleção de métodos para resolução de erros, permitir a organização de espaço e recursos necessários para cada procedimento produtivo, e por fim, a organização de cronograma contendo prazos e horário do projeto (fator tempo).

Maiores conceitos

Dessa forma, ao implementar o APQP temos a realização de um processo colaborativo para o desenvolvimento de produto visando também a geração de valor para o cliente.

Cada membro da equipe deverá observar, coletar informações e compartilhar suas avaliações com os demais e todos devem monitorar as evoluções do projeto sobre questões que podem impactar na sua qualidade, desde o custo de produção, agilidade na entrega, melhoria da marca, aumento da satisfação do Cliente.

Na prática, quanto mais precoce for a identificação de um determinado problema presente em determinado processo, menos trabalhoso será o procedimento para superar ou consertar o problema.

A relação entre o PPAP e APQP

Quando falamos em PPAP (Processo de Aprovação de Peças do Produto) temos uma série de informações devidamente coletadas pelo APQP que validam e auxiliam no processo de análise e aprovação de materiais utilizados na produção final do produto. Neste caso, os dois se complementam.

Além da relação direta com o PPAP, é também possível uma relação do projeto com o outros processos de desenvolvimento como por exemplo, o NPI e o DFSS (Design para Seis Sigma).

Nesse ambiente de desenvolvimento, o DFSS é um esforço maior para alcançar objetivos que geram alto valor ao produto final. Um agregando tal valor, o produto seguirá o NPI com base no OEM (Origem ou norma do equipamento original) aprimorando assim, a entrega para o usuário final.

Conclusão

Aprendemos com detalhes o que é na prática o APQP e como utilizá-lo para melhorar o processo de produção e entrega final de um produto.

Ao implementá-lo, vimos que é possível a adição de ferramentas internas e externas com foco na melhoria do produto, na melhoria contínua e, sobretudo, na geração de valor para o cliente.

Atualmente, muitas empresas estão dedicadas para implementar essa metodologia, sendo importante que profissionais de diferentes áreas pesquisarem e estudarem essa área com foco na formação profissional de alta qualidade.

Considerando mercados cada vez mais concorrenciais, é fundamental a aplicação de gestão e de metodologias de melhoria para direcionar a qualidade e a redução de custos de forma oportuna para a empresa, seus produtos e clientes potenciais.

A melhoria no processo de produção e entrega é uma meta de praticamente todo o setor industrial no mundo hoje, diante disso, a cada dia o mercado busca por Profissionais capacitados que possam ser um diferencial em relação aos concorrentes.

Veja mais: Conheça nosso Treinamento Master Black Belt (EAD)