Introdução ao FMEA

A FMEA é muito usada para análise de modos de falhas e efeitos, a sigla tem origem nos termos em inglês “Failure Mode and Effect Analysis”.

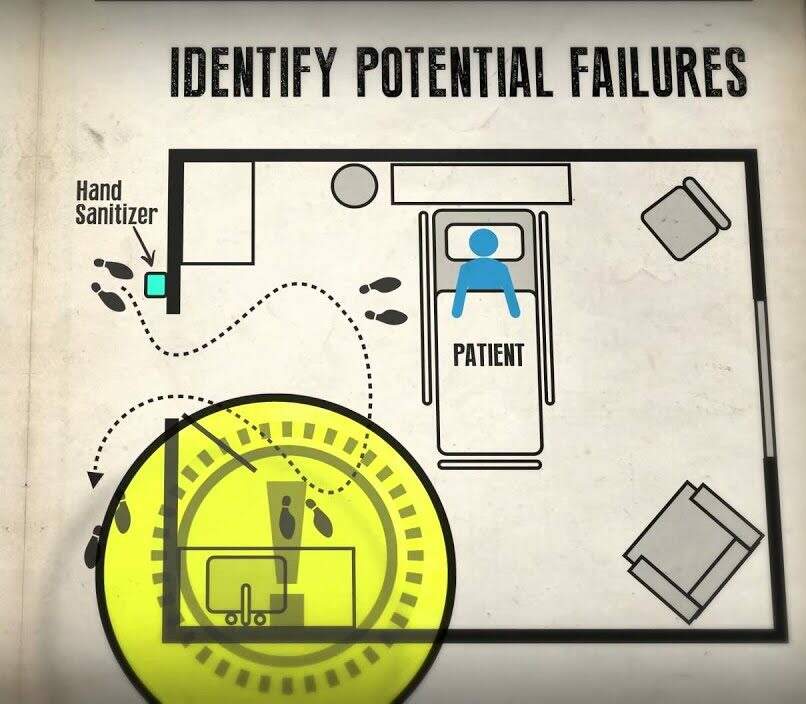

Refere-se a uma ferramenta aplicada para analisar a causa e o efeito, e avaliar os possíveis erros em determinados produtos.

Visa atualizar o vínculo de qualidade para o produto final, apresentando uma positiva abordagem sistemática para identificar, em um ambiente complexo o ponto de atenção.

Tabela de Conteúdo

- O que é FMEA?

- Etapas de utilização

- Como calcular o risco com o FMEA?

- E na cadeia de suprimentos?

- A solução dos problemas

- Onde surgiu o FMEA?

- Tipos de FMEA

- Benefícios técnicos do FMEA

- Conclusão do FMEA

O que é FMEA?

A ferramenta “Failure Mode and Effect Analysis” refere-se à Análise de Modos de Falhas e Efeitos, é empregada para identificar causas de falha de um produto atuando para superá-los.

Essa ferramenta deve ser aplicada junto com a análise do diagrama de Ishikawa e do gráfico de Pareto nos projetos de gestão da empresa.

Saiba mais: Estude mais sobre como detectar as causas raízes de problemas, com o Diagrama de Ishikawa

Como usar o FMEA?

Geralmente, é aplicado para a avaliação de problemas em produtos ou em processos de produção.

Por outro lado, a ferramenta é bastante versátil podendo ter sua aplicação expandida. Mais abaixo, vamos dar um exemplo de como utilizar essa incrível ferramenta para a cadeia logística.

Etapas de utilização

A utilização dessa ferramenta de conhecimento segue etapas precisas que devem envolver os gestores e responsáveis pelo projeto de controle. Veja a seguir as principais etapas.

1 – Determinação dos modos de falha

Essa primeira etapa envolve os dados e demais informações oriundas do campo de análise, são mais confiáveis por representarem de fato todas as falhas que pode ter um processo ou produto.

2 – Análise de riscos de cada modo de falha

Nesta segunda etapa geramos um importante indicador que foca na priorização de falha de forma mais detalhada.

Envolve três subtópicos de ação: determinação da severidade da falha (quão ruim vai ser se ela acontecer), determinação da ocorrência da falha (quão frequentemente ela de fato ocorre) e determinação da probabilidade de detecção da falha (o quão fácil é percebermos que ela ocorreu.

3 – Cálculo do RPN (risk priority number)

O RPN (risk priority number) refere-se a um indicador aplicado é para identificar qual tipo de falha deve ser calculada primeiro.

Como calcular o risco com o FMEA?

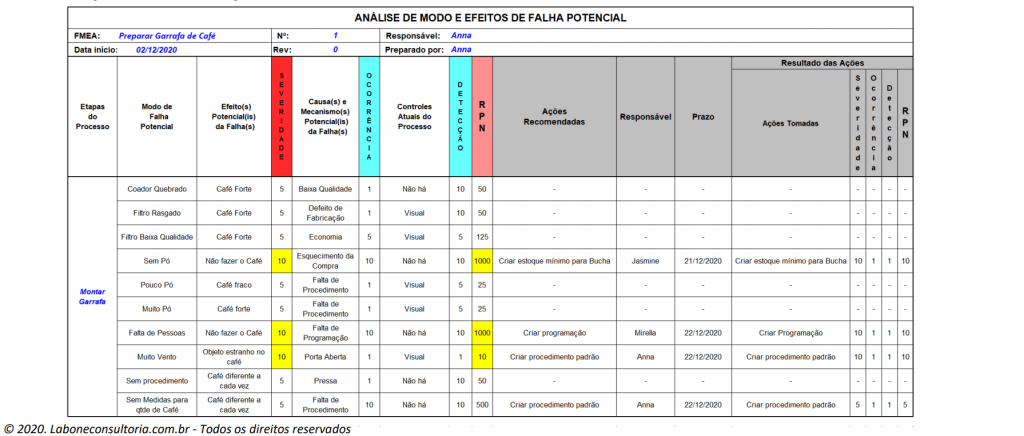

A seguir apresentamos um exemplo de cálculo que pode ser adaptado em diferentes processos.

Devemos esclarecer que um sistema de pontuação para análise de riscos (RPN) é constituído por três pontuações diferentes e independentes: S (Severidade), O (probabilidade de ocorrência) e D (probabilidade de detecção).

Saiba mais: Confira nosso Treinamento Green Belt e aprofunde seus conhecimentos no FMEA

Sendo que cada uma das três notas pode ser igual a 1, 2, 3, 4 ou 5, e cada falha recebe uma nota por critério. A nota total da falha é o produto das três notas, gerando a seguinte fórmula:

(PONTUAÇÃO DE RISCO) = S x O x D

Assim, quanto maior a pontuação, mais crítica é a falha e maior atenção ela deve receber da equipe de trabalho.

Pontuação de risco

A pontuação de risco deve ser anotada e dirigida para identificar possíveis erros seguindo os critérios:

Grau de severidade da falha:

- Sem efeitos sobre o nível operacional de serviço – nota 1;

- Deterioração mínima no nível operacional de serviço – nota 2;

- Redução definitiva no serviço operacional – nota 3;

- Deterioração grave no nível operacional de serviço – nota 4;

- O nível operacional de serviço aproxima-se de zero – nota 5;

Probabilidade de ocorrência da falha;

- Probabilidade de uma vez em muitos anos – nota 1;

- Probabilidade de uma vez em muitos meses de funcionamento e operação – nota 2;

- Probabilidade de uma vez em algumas semanas de funcionamento e operação – nota 3;

- Probabilidade de ocorrência semanal – nota 4;

- Probabilidade de ocorrência diária – nota 5;

Probabilidade de detecção da falha;

- A “detectabilidade” está muito alta – é fácil detectar que ocorrerá a falha – nota 1;

- Aviso considerável de falha antes da ocorrência – nota 2;

- Alguns avisos de falha antes da ocorrência – nota 3;

- Poucos avisos de falha antes da ocorrência – nota 4;

- A “detectabilidade” é efetivamente zero – é praticamente impossível saber que ocorrerá uma falha – nota 5.

E na cadeia de suprimentos?

É possível aplicar a FMEA para análise de modos de falhas e efeitos na cadeia de suprimentos. Porém, a aplicação deve ser precedida da identificação dos caminhos críticos da rede de fornecimento.

É importante descrever a rede de fornecimento e demais parceiros da área de equipamento, fornecedores, distribuidores, fábricas e armazéns.

Definir também as informações geradas pelos fluxos físicos, fluxos de informação ou fluxos financeiros.

Dessa forma, os riscos de erros de uma cadeia de suprimentos são determinada pelo risco de falha destes nós e ligações na relação de redes de fornecimento e fluxos.

Complexidade

Essa ferramenta pode ser empregada em diferentes tipos de empresa, lembramos que quanto maior a organização, maior a sua rede de relações podendo gerar pontos e erros em ligações específicas.

Quando bem planejado, a empresa pode responder à seguinte pergunta, para superar este desafio: “Se uma falha ocorrer neste nó ou ligação, quão grave será o efeito desta falha no desempenho da cadeia de suprimentos?”

O FMEA na logística

Essa ferramenta é muito aplicada também no setor logístico permitindo gerenciar e monitorar os caminhos críticos desde a matéria-prima até a produção e entrega do produto.

No setor logístico, a FMEA é muito usada com a sua análise de modos de falhas e efeitos garantindo a possibilidade de identificar, gerenciar os fluxos.

Veja a seguir os principais passos e ações aplicáveis à logística.

1 – Longos “lead times” – Referente ao tempo necessário entre o reabastecimento de componentes necessários para um pedido, até a entrega final;

2 – Fornecedores – Selecionar várias fontes ou uma única fonte de fornecimento, sem alternativas a curto prazo;

3 – Dependência de uma infraestrutura específica – por exemplo, portos, meios de transporte ou determinado meio de comunicação;

4 – Contingenciamento – Refere-se ao grau de concentração entre fornecedores e clientes;

5 – Pontos de passagem – Neste item deve-se evitar os gargalos ou “pontos de passagem” pelos quais o material ou o produto deve fluir até o seu ponto de venda.

6 – Elevados níveis de risco identificável – Envolve os riscos relacionados à oferta, à demanda, ao processo, ou riscos de controle e riscos ambientais que podem prejudicar ou favorecer o produto.

Perguntas estratégicas

A aplicação do FMEA na cadeia de suprimento pode abranger uma única cadeia de suprimentos ou várias cadeias de suprimentos, sendo importante levantar as seguintes perguntas estratégicas:

1 – O que pode dar errado?

2 – Qual é a probabilidade do erro ocorrer?

3 – Quais são as possíveis causas da falha ou do erro crônico?

Dessa forma, torna-se possível avaliar os possíveis erros e trabalhar para superá-los.

Posteriormente, em cada setor específico, elaborar uma série de perguntas para identificar novos erros previsíveis e solucionáveis, utilizando as seguintes perguntas:

1 – Qual é a gravidade do efeito da falha?

2 – Qual é a probabilidade de esta falha ocorrer?

3 – Qual é a probabilidade de esta falha ser detectadas?

4 – Quais as vantagens do FMEA na Cadeia de Suprimentos?

Identificação

Depois de identificados cada “nó” ou “gargalos” entre as ligações produtivas, a equipe de trabalho poderá se dedicar para reduzir ou remover os riscos.

Esses processos permitem elaborar os chamados planos de contingência incluindo orientações abrangentes compostas por instruções detalhadas do que fazer em caso de falha.

Redesenho da cadeia de suprimentos

Em situações mais críticas, será necessário o redesenho ou reengenharia da cadeia de suprimentos.

Em determinados casos, os erros podem surgir de modo sistemático exigindo um novo planejamento de toda a cadeia. Dessa forma, ter atitude de análise é essencial para monitorar as etapas críticas e gargalos.

A solução dos problemas

Se esses gargalos são a causa dos erros, é indicado eliminá-los ou reduzi-los. Além da aplicação das análises nas redes e fluxos da corporação é possível aplicar também a ferramenta do Lean que pode ser útil aqui, é a de análise de valor.

Lembramos que a concepção de valor é referente ao que o cliente está disposto a pagar. Sabemos que a análise de valor consiste em mapear, como um processo, cada uma das atividades.

Divisão de atividades

As atividades atreladas às análises e aplicação de soluções são divididas entre as que agregam valor e as que não agregam.

Destacando que as atividades que agregam valor devem ser mantidas. Por outro lado, as atividades que não agregam valor não são essenciais devem ser eliminadas.

Assim, as que não agregam, mas são necessárias, devem ser foco de projetos de melhoria e de redução.

Benefícios

A aplicação da ferramenta do FMEA pode gerar grandes ganhos de qualidade, valor e receita para a empresa.

Seguindo os procedimentos corretamente, caso os erros já tenham sido identificados, é importante entender suas origens e criar uma prática de prevenção.

Além dessa ferramenta é possível utilizar outra técnica do Lean que envolve o uso do cinco “por quês”.

Porém, é aconselhável que as perguntas sejam feitas em sequência, para que uma resposta seja a causa imediata do problema encontrado na pergunta anterior.

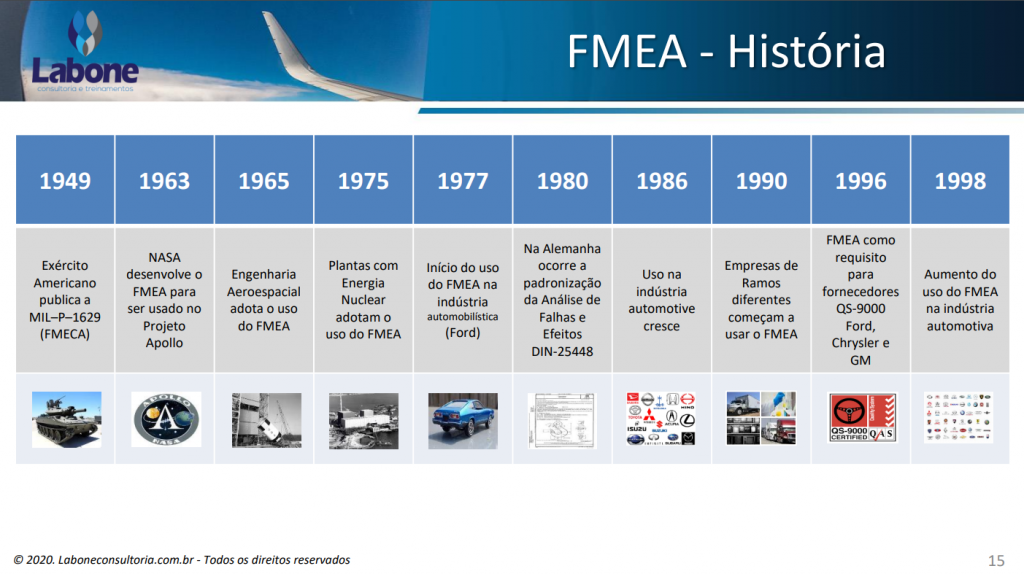

Onde surgiu o FMEA?

Essa ferramenta de análise foi desenvolvida nos EUA pela NASA nos anos 1960. Na época, era necessário aplicar suas etapas para aviação e desenvolvimento de tecnologia nuclear.

Nos dias atuais, a sua aplicação se popularizou e é utilizado por empresas e indústrias de vários segmentos de mercado.

Objetivos gerais

A aplicação dessa técnica de análise o desenvolvimento de uma planilha, cujo documento é requisitado por empresas que desejam contratar os serviços de um profissional autônomo ou de uma outra empresa prestadora de serviços.

As empresas de grande porte exigem essa documentação antes de se sujeitar a um compra ou fechar contratos.

Com essa importância a ferramenta serve como uma estratégia de confiabilidade, permitindo associar uma maior credibilidade à empresa.

Numa visão geral, o objetivo do FMEA é reduzir ou eliminar os riscos dos processos, antes do início da produção.

Permite calcular os possíveis erros, considerando o grau de severidade, a frequência da ocorrência e a probabilidade de sua detecção.

Tipos de FMEA

A ferramenta pode ser aplicada em diferentes setores produtivos de uma empresa, por ser uma ferramenta flexível pode ser aplicada das seguintes maneiras:

- FMEA de sistemas;

- FMEA de projetos;

- FMEA de processos;

- FMEA de logística;

- FMEA de segurança;

- FMEA de software;

- FMEA de serviços.

Importância da planilha

A planilha pode ser criada em todas as etapas da formação de um produto ou projeto.

O objetivo é demonstrar para o cliente que sua empresa possui uma gestão de serviços eficaz, portanto, quanto mais detalhes, melhor para ambos os lados.

Leia mais: Tenha acesso a mais de 21 planilhas em Excel, são gratuitas e totalmente editáveis!!!

Benefícios técnicos do FMEA

Dentre os benefícios aplicáveis e práticos, podemos citar:

- Reduzir as falhas de processo;

- Prevenir riscos e problemas;

- Reduzir tempo e custo no desenvolvimento de novos produtos;

- Realizar uma fonte de dados para critérios de manutenção;

- Gerar critérios para planejamento e aplicação de inspeções de ensaios;

- Reduzir número de recall;

- Integrar os departamentos envolvidos;

- Documentar o know-how (saber prático) que a empresa tem sobre o produto e sua fabricação.

Fator cultural na empresa

Atualmente, as principais empresas do mundo integram seus sistemas de produção com a aplicação dessas técnicas como forma de superar falhas e gargalos na corporação e nas linhas de produção.

Em casos de dúvidas, o empreendedor pode consultar livros, apostilas e até mesmo profissionais experientes na aplicação dessa ferramenta para gerar uma profunda colaboração interna entre a direção da empresa e os colaboradores.

Lembrando que as informações devem nortear e orientar novos esforços da corporação na busca de excelência de seus produtos e serviços num mercado cada vez mais competitivo.

As informações devem ser compartilhadas com os responsáveis de cada setor em prol do desenvolvimento de soluções cabíveis visando melhores retornos para a empresa, seus parceiros, fornecedores e diferentes equipes de trabalho, evitando o retrabalho e o crescimento dos erros em outros setores da empresa de forma direcionada ou geral.

Conclusão do FMEA

Na hora de fazer o documento é indicado delimitar o escopo do FMEA, definindo o objetivo do projeto. Posteriormente, é importante formar uma equipe competente, que tenha conhecimentos práticos para gerar uma planilha com mais informações.

Quando bem executado apresenta informação do Índice de Detecção das Falhas, no qual é analisado a probabilidade de descobrir-se o erro.

Pode também apresentar a informação sobre qual etapa do processo será detectado o erro.

Dessa forma, possibilita a indicação sobre o projeto e atenção para detectar as falhas possíveis do processo ofertado para a empresa.

Inclui o cálculo do Índice de risco é o produto dos índices de severidade, ocorrência e detecção.

Atua diretamente para a identificação de falhas e erros, num amplo processo identificar causas de falha de um produto atuando para superá-los em prol da saúde produtiva da empresa.

Normalmente, deve ser aplicada para a avaliação de problemas em produtos ou em processos de produção da empresa

Ressaltando que a ferramenta é versátil podendo ter sua aplicação expandida. Ela envolve os dados e demais informações oriundas do campo de análise, sempre gerando dados mais confiáveis por representarem de fato todas as falhas que podem estar presentes num processo ou produto.

Lembramos que essa ferramenta pode e deve ser empregada em diferentes tipos de empresa, lembramos que quanto maior a organização, maior a sua rede de relações podendo gerar pontos e erros em ligações específicas.

Empresas de diferentes segmentos que produzem serviços e produtos podem alcançar melhor desempenho com a aplicação desse conjunto de análises.

A aplicação dessas técnicas visa identificar erros e atribuir soluções com a profunda destinação de redesenhar os processos de trabalho e de logística interna e externa da empresa.

Por outro lado, é importante que a equipe de trabalho crie uma cultura de análise e monitoramentos das respostas para otimizar os resultados previsíveis e não previsíveis na empresa em geral.

4 replies to "FMEA – Entenda como funciona e como fazer passo a passo"

Prezados,

Gostei muito da aula sobre o FMEA. Desejo aprender mais.

Obrigado pelo comentário Daniel! Abraços

Olá,

Gostaria de tirar uma dúvida, de quanto em quanto tempo o FMEA tem que ser revisado?

Olá, Roberta! Nós respondemos você, por gentileza, confira seu e-mail ( ou spam )com a nossa resposta! Muito obrigado!