Processo de Aprovação de Peça de Produção: O que é e como fazer ?

O PPAP ou Processo de Aprovação de Peça de Produção refere-se a um conjunto de iniciativas padronizadas aplicadas nas indústrias automotiva e aeroespacial para beneficiar fabricantes e fornecedores no processo de comunicação, aprovação de projetos e processos produtivos.

Quando falamos em padronizadas, estamos indicando procedimentos e listas de ações pertencentes a manuais rígidos e que não podem ser alterados de forma aleatória.

Nos referimos a uma ferramenta muito aplicada em mercados que exigem desenvolvimento e adaptação de tecnologia de ponta.

Devemos ressaltar que produzir um parafuso é um processo que difere da produção complexa de uma máquina inteira, porém, todos os pequenos e grandes componentes de uma mesma máquina devem seguir as conformidades técnicas, desde o parafuso até o motor central.

A aplicação dessa ferramenta é importante durante e depois da fabricação de peças, itens e produtos finais visando projetar uma melhor compreensão nas equipes a respeito dos requisitos obrigatórios de fabricação e de identificação de fornecedores.

A aplicação da PPAP orienta processos de fabricação de peças de forma consistente, sem perda de qualidade na linha produtiva de peças e demais componentes.

Geralmente, nas indústrias automotivas, o processo PPAP é regido por meio do “manual oficial PPAP” publicado pelo AIAG, que é o Grupo de Ação da Indústria Automotiva.

Diferentes profissionais ligados ao desenvolvimento e projeto de produtos nesses setores, acompanham a atualização deste manual e estão sempre estudando essa metodologia.

O que contém um PPAP bem elaborado?

Quando falamos nesse manual técnico e fixo por normas, temos um importante recurso para orientar profissionais responsáveis pelo processo de gerenciamento de qualidade de fornecedores automotivos.

Esse manual apresenta lista de verificação com todos os principais requisitos, chamados elementos e que compõem o pacote completo da metodologia.

Essas listas existentes em português ou em língua estrangeira e seguem normas e ordens fixas que não podem ser alteradas de forma aleatória.

Itens necessários no PPAP

Para o planejamento, design e desenvolvimento de um processo de produção na área automotiva, existem cerca de 18 itens que devem ser utilizados ao longo do processo e não podem ser negligenciados, são eles:

- Desenho industrial de registros para entrada de projetos;

- Documentos de mudança dedicados à engenharia;

- Aprovação da engenharia por parte dos clientes (em casos cujos projeto é específico para o cliente final);

- Design técnico ou funcional do FMEA;

- Diagramas de fluxo de processo (É importante manter o controle sobre os fluxos produtivos);

- Análise detalhado do Processo do FMEA;

- Elaboração de um Plano de controle (Todos os processos precisam ser geridos);

- Análise do MSA;

- Análise das dimensões (A dimensão do projeto e do produto está correta?);

- Feedbacks positivos a respeito do desempenho dos materiais (Nesta área do documento os responsáveis podem adicionar comentários necessários para orientar sobre o uso de materiais e insumos);

- Análise do início do processo (antes de iniciar a produção é importante estudar processos obrigatórios e adicionais);

- Documentação Qualificada do laboratório (toda documentação precisa ser identificada e aprovada);

- Consulta ARR (a ser consultado coletivamente);

- Amostra de conceito do produto (o produto poderá ter um protótipo conceitual, tangível e visual);

- Amostra mestre (essa amostra poderá ser produzida internamente ou por empresa terceirizada);

- Verificação auxiliar (toda verificação poderá exigir processos auxiliares);

- Análise de conformidade (a cada etapa é importante verificar se o produto segue as conformidades previstas no projeto iniciar);

- Consulta do PSW (documento a ser consultado por toda a equipe na conclusão).

Já na indústria aeroespacial, também contamos com esses elementos presentes no manual em diferentes níveis para determinação dos detalhes específicos para cada elemento, indicando qual elementos precisam ser entregue ao cliente.

Porém, além do nível de PPAP o fornecedor deve preencher todos os elementos necessários listados a seguir, esses elementos estão nos manuais e deles são intrínsecos como fonte de conhecimento técnico, são eles:

- Cumprimento da Demanda e análise do PO de Produção (a demanda nesse caso se relaciona aos componentes obrigatórios a serem instalados nas aeronaves);

- Desenhos gráficos e estruturais de Produção (a produção precisa ser desenhada antes de sua execução);

- Alterações nos documentos (cada mudança no projeto precisa ser documentada);

- Aprovação da engenharia por parte dos clientes (todos os documentos e mudanças precisam ser aprovados junto ao cliente dono do projeto);

- Design técnico ou funcional do FMEA (a ser definido pelos responsáveis pelo projeto);

- Diagramas, gráficos e desenhos do fluxo de processo (ajuda na execução e controle de tarefas);

- Análise do PFMEA (a ser definido conjuntamente);

- Análise das Dimensões (ajuda a verificar as dimensões de peças e produtos);

- Testes, verificação do produto durante o processo de produção (a produção precisa ser testada constantemente);

- Validação de processo e teste de descartes (o teste não pode comprometer a qualidade e disponibilidade do protótipo);

- Análise do MSA (a ser definido em conjunto);

- Elabora e análise do Planejamento de Engenharia e da Aprovação de Origem (esse documento precisa ser aprovado e emitido junto com a equipe de engenharia);

- Análise de Preparação e do início do Processo (esse estudo auxilia o processo pré-certificação);

- Documentação e Certificação de Materiais (a certificação do material auxilia para iniciar a produção final);

- Plano de controle (na ausência de um plano de controle é difícil aprovar demais metas produtivas);

- Análise e validação de Aparência (a aparência do produto precisa estar alinhada com o conteúdo da peça e do produto final);

- Validação de toda a matéria-prima (os insumos devem ser seguros e apresentar custos acessíveis pré-aprovados);

- Validação de rotulagem e preservação do pacote (cada peça ou produto poderá exigir embalagem certificada, autorizada e segura).

Avaliações iniciais

Ao percebermos que há uma metodologia para o setor automotivo de forma padronizada, o mesmo não ocorre na indústria aeroespacial.

No setor aeroespacial, cada empresa fornecedora e, além da fabricante, pode ter o seu próprio padrão específico e seus próprios requisitos durante o processo de desenvolvimento.

Porém, todos os requisitos transformados ou derivados devem ser oriundos do manual e das experiências (cases) conhecidas publicamente no mercado.

Por que negociar o PPAP é tão necessária durante o processo?

O Processo de Aprovação de Peça de Produção (PPAP) semelha-se ao plano de estratégia de trabalho onde há a negociação com o cliente e fornecedor.

Dessa forma, a negociação pode acontecer antes que o requisito seja confirmado pelo cliente e o processo tenha-se iniciado.

Sendo assim, todas as partes envolvidas podem buscar melhores métodos de produção com maior segurança e qualidade. Na prática, cada fornecedor poderá ter um relatório próprio incluindo plano de controle com aspectos do FMEA ou MSA que poderá orientar o cliente intermediário (fabricantes) e o cliente final (comprador do produto).

Quando é necessário usar?

A utilização do PPAP é importante em diferentes procedimentos dedicados para a escolha de fornecedores, peças, linhas de produção e projetos, além de outras etapas produtivas.

Esta metodologia deve ser aplicada toda vez que uma nova peça foi produzida, enviada para aprovação ou sofra alguma alteração e precise de revisão ou ajustes.

O parceiro ou o cliente poderá solicitar a aplicação desse método em qualquer etapa de tomada de decisão e de produção. Dessa forma, a empresa fornecedora precisará manter um sistema de qualidade com geração de documentos de cada requisito de produção e submissão de projeto.

PPAP: Como executar?

O Processo de Aprovação de Peça de Produção (PPAP) pode ser executado a partir de um processo que chamamos de submissão PPAP que costuma ser bastante complexo.

Ele abrange a coleta de informações importantes para verificar e validar o nível de qualidade de todo o processo. Porém, não é sempre que todos os pontos necessários são identificados ou incluídos no processo de submissão PPAP gerando revisões e renegociações por todas as partes, principalmente, no processo de cotação.

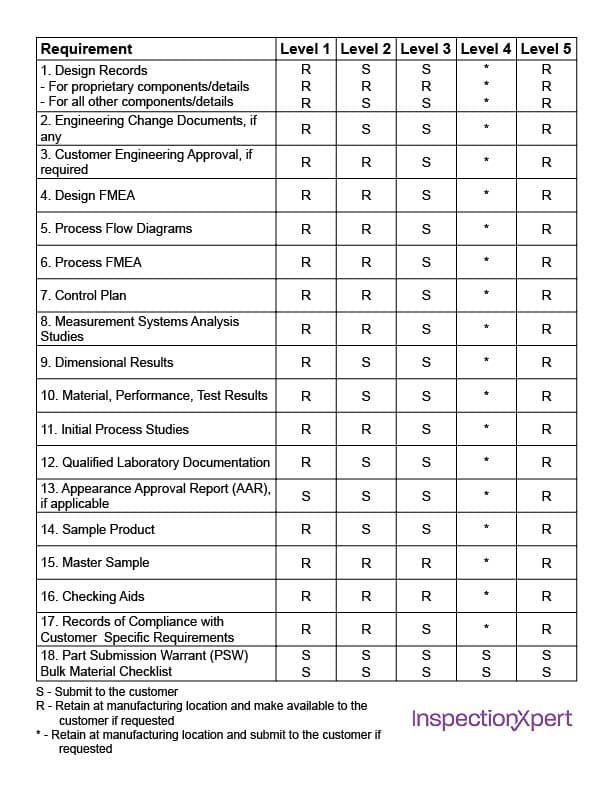

PPAP: Os níveis de apresentação

Quando nos concentramos nos requisitos de submissão do PPAP devemos lembrar que eles são subdivididos em classificações ou níveis que são apresentados da mesma forma em livros e documentos técnicos em todo o mundo, da seguinte forma:

Nível 1 – Pedido de PSW (Este é o Pedido de Submissão de Peça enviado ao cliente que solicita o projeto e compartilha dados do processo de aprovação);

Nível 2 – Envio de PSW: É repassado o pedido com os dados de suporte e amostras iniciais de produtos a serem definidos em todo o projeto;

Nível 3 – Análise de PSW : as amostras de produtos e dados completos de suporte são destacados e definidos pela equipe de trabalho);

Nível 4 – Aprovação de PSW: e demais requisitos exigidos pelo cliente em todo o processo, incluindo desde a etapa de planejamento e aprovação.

Nível 5 – Apresentação ao cliente e outros fornecedores do PSW com as primeiras amostras produzidas: para possam ser avaliadas, aprovadas e dar prosseguimento ao processo normal de produção.

NOTA: Os termos acima são técnicos e são descritos nos manuais principais e auxiliares podendo variar de idioma para idioma.

PPAP: elementos necessários

A seguir apresentamos a lista dos 18 principais elementos que compõem o PPAP, cada item possui uma breve descrição técnica para auxiliar no seu entendimento, são eles:

1 – Documentação de composição de material e design

Essa documentação deve ser composta de:

- 1 cópia detalhada para o cliente;

- Desenhos enviados pelo fornecedor;

- 1 cópia do pedido original.

O fornecedor poderá ser obrigado a apresentar documentação de composição material, sendo que o pedido da compra é utilizado para confirmação da qualidade e disposição da peça.

Durante o procedimento, o Engenheiro de Design deverá analisar e verificar se ambos os desenhos correspondem e se as características estão de acordo com o previsto no desenho. Este processo é importante para validar os materiais e fornecer ao processo, os materiais corretos, conforme solicitou o cliente.

2 – Documentação de possíveis mudanças de engenharia

Na aplicação do Processo de Aprovação de Peça de Produção (PPAP), caso alguma peça ou produto necessite ser alterado ou ajustado, esta solicitação deve ser bem discriminada no documento, para facilitar e agilizar a modificação.

Na prática, o documento é uma espécie de cópia do ECN (Aviso de Mudança de Engenharia), que normalmente é emitido após análise do departamento de engenharia.

3 – Aprovação de Engenharia por parte dos Clientes

Ao serem requeridas, a documentação de aprovação dependerá das provas fornecidas pela empresa fornecedora e essa aprovação será de responsabilidade da engenharia de clientes.

Caso haja necessidade, o cliente pode encomendar um teste no local das amostras pré-PPAP encomendadas por ele, porém, para que cada teste seja realizado é importante que haja um projeto e uma intenção de produção.

Após a realização do teste, os engenheiros responsáveis devem emitir uma cópia do formulário “Desvio Temporário” e enviá-la ao cliente informando possíveis alterações, esta etapa é importante para a aprovação do PPAP.

4 – Falha de Design e seus efeitos – O DFMEA

Através do DFMEA (Modo de Falha do Projeto e a Análise de Efeitos) a equipe de trabalho consegue analisar os principais riscos dos projetos e determinar com precisão quais falhas podem ocorrer durante o processo de produção.

Esta análise é importante pois vai informar ao cliente, sobre possíveis falhas e gargalos que possam sofrer o projeto durante sua execução. Geralmente, esta análise inclui:

- Identificação de mau funcionamento do produto específico;

- Falha de desempenho ou redução da vida útil do produto;

- Questões relacionadas à Regulamentação e a Segurança, que estão previstas no documento de desenvolvimento.

É importante lembrar que DFMEA é um documento ativo, ou seja, ele necessita continuamente de revisão e poderá ser alterado normalmente durante toda a vida útil do produto, principalmente para procedimentos de correção e adição de qualidade.

5 – Diagrama do fluxo de processo

Através do Diagrama do fluxo de processo, a equipe consegue descrever em gráficos todo o processo de montagem que inclui a matéria prima, testes, montagem, envio de entrada, aprovação de material, produção, ajustes, retrabalho.

6 – Falha de Processo e seus Efeitos – PFMEA

O PFMEA (Modo de Falha do Processo e a Análise de Efeitos) analisa com detalhes todos os processos de produção, etapa por etapa para identificar possíveis riscos e falhas durante o desenvolvimento do projeto.

7 – O Plano de controle

O Plano de Controle vai discriminar todas principais características encontradas no produto e determinar quais os métodos corretos seguir ao longo da produção.

8 – Análise de MSA

A Análise do Sistema de Medição ou simplesmente MSA, envolve a verificação dos processos de produção utilizando equipamento de medição, de acordo com os métodos empregados pelos estudos GR&R (um método de medição que verifica a Repetibilidade e Reprodutibilidade de Gage), facilitando o controle de qualidade.

9 – Resultados dimensionais

Esses resultados são obtidos através de layout dimensional de cada peça permitindo a validação de cada item e produto.

Nesse caso, cada amostra precisa conter pelo menor 30 peças e inventário a ser monitorado.

10 – Testes de desempenho e Registros de Materiais

O DVP&R (Plano e Relatório de Verificação do Projeto) é um relatório detalhado de cada teste realizado, desta forma, os registros de material deve fornecer uma cópia precisa deste relatório com as principais certificações envolvendo os materiais envolvidos no processo de produção como metais, plástico, papel, entre outros.

11- Estudos de processo inicial

São estudo realizados ao longo de todo o processo de produção do produto, nele incluem diagramas, fluxos de processos e gráficos do SPC (Controle de Processo Estatístico) que determina as principais características de cada produto.

12 – Documentação de laboratório qualificado

Esse documento refere-se às certificações de indústria direcionadas para qualquer setor de pesquisa, produção ou laboratório que atuam para conclusão de testes de validação.

13 – Inspeção de Aprovação de Aparência – AAI

A AAI (Inspeção de Aprovação de Aparência) é uma verificação detalhada de todos os componentes importantes que podem influenciar diretamente na aparência final do produto.

14 – Peças de produção de amostras

Trata-se de amostras iniciais do produto. Estas devem ser encaminhadas para que o cliente possa revisá-las, aprová-las e ter ciência de como seu produto está sendo produzido, serve como base para identificar possíveis falhas e divergências de fabricação.

Essas amostras devem ser guardadas em local seguro e consultadas sempre que houver necessidade.

15 – Amostra Mestre

Durante a aplicação do PPAP (Processo de Aprovação de Peça de Produção), mesmo seguindo os manuais corretamente, é importante considerar a amostra mestre.

Quando falamos em amostra mestre, nos referimos a uma amostra final do produto a ser estudado, analisado e inspecionado pelo cliente, em caso de aprovação o cliente assinará a documentação aprovando o item ou a peça.

16 – Elementos de Verificação

Os elementos de verificação geram uma lista que detalha cada etapa de verificação aplicada para a produção. A lista pode e deve listar as ferramentas utilizadas para inspeção, teste e medição de cada peça.

Cabe ressaltar que esse processo poderá estar atrelado ao processo de produção/montagem do item ou do produto final.

No entanto, essa lista também deve detalhar sobre o processo de montagem, aparelhos, cronogramas e acessórios de verificação, bem como variáveis e indicadores de atributos.

17 – Requisitos específicos do cliente

Os requisitos podem ser solicitados ou orientados pelo cliente, principalmente, quando existem requisitos especiais ou específicos para determinada montagem.

Para materiais de pequeno porte ou a granel, casa requisito deve ser registrado da lista de verificação de requisitos de materiais em massa.

18 – Pedido de Submissão de Peça

Por último, através do PSW, temos um resumo detalhado de todas as alterações, ajustes e solicitações de mudanças feitas em peças durante o processo de produção. Este é um formulário importante antes da aprovação geral do PPAP para o projeto.

Vale a pena lembrar, que o PSW pode apresentar diferentes aspectos como alteração de design, revalidação periódica, na maioria dos casos, anual, e além de outras causas para a submissão, bem como o nível dos documentos exigidos para o cliente.

Conclusão

Portanto, ao aplicar o Processo de Aprovação de Peça de Produção (PPAP) temos um processo mais detalhado em comparação com outras metodologias de amostragem e cumprimento de obrigações presentes em outros tipos de indústrias.

Por ser detalhado e moroso, o pacote PPAP inclui manual e etapas precisas que não podem ser negligenciadas. O seu uso também ajuda a documentar a capacidade do fornecedor de atender a todos os requisitos do cliente final.

Essa metodologia focada para a produção e qualidade ajuda a orientar fornecedores e, principalmente, clientes a respeito das informações certas de produtos e de processos de validação do projeto em todas as etapas de produção e entrega.

Os esforços visam garantir a entrega de produtos e peças que obedeçam às especificações de qualidade e de exigência de segurança no mercado.

Leia mais: Confira nosso curso de White Belt 100% gratuito e com acesso vitalício!!