O que é Fluxo Contínuo?

Quando falamos em fluxo contínuo nos referimos a um dos princípios fundamentais que compõe o sistema Lean. A metodologia Lean, por sua vez, oferece estratégias e ferramentas conceituais que permitem desenvolver a produção enxuta livre de desperdícios e desvios.

Atualmente, as principais empresas do mundo utilizam essas ferramentas para obter melhoria contínua, redução de custos e perdas em suas etapas de produção de produtos e serviços.

Dessa forma, empresas de diferentes portes, abrangências e investimentos podem ser beneficiadas através da aplicação desses conhecimentos envolvendo o corpo gestor e todos os colaboradores da corporação.

Dentre as ferramentas e conceitos de produção, neste artigo abordaremos sobre uma das melhores abordagens para otimizar esforços e aplicações de projeto numa determinada planta, plataforma ou projeto de trabalho.

Mas o que é fluxo contínuo de verdade?

Quando falamos nesta abordagem produtiva e organizacional, buscamos gerar um ritmo de trabalho no qual os processos possam fluir reduzindo etapas, esforços, tempos e custos acima do normal.

Reduzindo etapas

Sabemos que a maioria das empresas precisam: reduzir etapas para economizar tempo na produção de produtos, agregar valor em seus serviços constantemente.

Reduzindo esforços

Ter forte dedicação por parte da equipe e da gestão é fundamental para obtenção de resultados, mas o grande erro é a aplicação de esforço em excesso.

Quando há desperdícios de capacidades (intelectuais, físicas e gerenciais) a empresa sobrecarrega suas equipes de trabalho gerando resultados menores.

Reduzindo tempo

Nos tópicos acima falamos dele, pois o tempo está presente no processo de produção, de dedicação e no dinheiro aplicado em projetos e estratégias.

O ganho de tempo, por exemplo, pode ser repassado para a redução de custos, na rapidez na entrega para o cliente e outros fatores que possam agregar valor.

Veja mais: Manter a fabricação de um produto dentro de um tempo especificado é extremamente importante, por isso separamos nosso artigo sobre Takt Time, o qual lhe dará uma explicação completa, com exemplos e como calcular

Reduzindo custos

Quando a empresa consegue reduzir custos é possível reduzir preços, atrair mais consumidores e investir em outros segmentos produtivos que sejam valorosos para a empresa, a marca e sua equipe de trabalho.

Benefícios iniciais do Fluxo Contínuo

Essas decisões quando bem aplicadas geram benefícios iniciais como a redução do tempo de espera do cliente, redução de estoques, elevação da qualidade, eliminação de filas e melhora no ritmo da demanda e do trabalho na empresa.

Combinação de conceitos

O fluxo contínuo é um conceito que pode ser combinado com outras ferramentas estratégicas de abordagem de produção e redução de custos.

Além da mudança de layout no ambiente produtivo, o esse tipo de fluxo aborda novos métodos que proporcionam a experimentação do método e das técnicas.

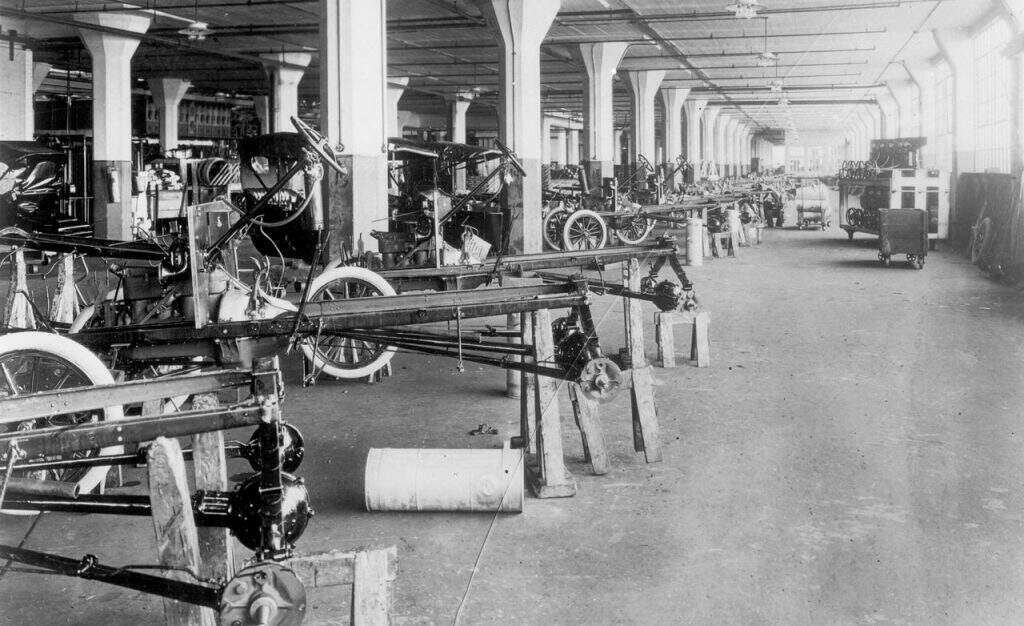

A origem

O fluxo contínuo surgiu nos anos 1910, na fábrica de Henry Ford. Na época, como a fábrica precisava construir muitos veículos em linha, o fordismo adotaria o uso de linha de montagem em movimento para criar um fluxo de tarefas.

Dessa forma, a fábrica conseguia a produção de veículos em massa, na fábrica em Highland Park ,em Detroit , nos Estados Unidos.

Evolução

A partir de então, o conceito de fluxo evoluiu bastante com a especialização da mão de obra e com a inclusão de novos mecanismos de produção (robotização).

Ainda nas primeiras décadas do século XX, a criação e a implementação do sistema em fluxo da Ford ajudaria a produção industrial de tal maneira que, até nos dias atuais a sua influência é notada praticamente em todas as empresas de produção em série.

Redução do lead time

A implementação do sistema em fluxo reduz bastante o curso de produção e o tempo. Na evolução da fábrica Ford, a redução no custo foi além de 50% e o tempo de montagem de um veículo de doze horas foi reduzido para noventa minutos.

Aperfeiçoamento

Esse processo de produção em linha seria aperfeiçoado pelos japoneses. Nos anos 1950, a empresa Toyota precisou acelerar a fabricação de seus veículos com baixo custo.

Inicialmente, a fabricante japonesa se inspirou na experiência da empresa Ford, porém aplicou o conceito de linha de montagem em movimento para outros processos produtivos do sistema gerando a origem do processo de produção em células de Fluxo Contínuo na empresa.

O fluxo contínuo da Toyota

Dessa forma, a Toyota criou um sistema de fluxo que seria o sucessor do sistema criado originalmente pela Ford para o processo de linha de montagem.

Benefícios consolidados

A aplicação do sistema de fluxo avançado permite a geração de muitos ganhos para a empresa fabricante. O processo de fluxo ajuda na eliminação das paradas e dos reinícios de produção, que é típico de sistema convencional já ultrapassado.

Esse principal benefício reduz o Lead Time, o que reduz também o tempo de não-processamento, eliminando o estoque em processo.

Ele ajuda na manutenção da qualidade, detectando imediatamente a não conformidade com o padrão de qualidade de cada peça e produto final.

Etapas

O processamento do sistema de fluxo busca a obtenção de processo estáveis, o que permite a produção de um item de cada vez para depois passar para o processo seguinte.

Nesse conceito pragmático de etapas, ele não permite a produção em lote, mesmo que a produção de lote possa simbolizar a eficiência no processo de transporte.

Podemos afirmar que todos os processos precisam focar somente uma peça por vez, correspondendo a uma unidade simples para o fim da linha de montagem.

Por outro lado, em certos pontos de produção, pode ocorrer demora em algumas mudanças de ferramentas produtivas quando ocorre de uma peça diferente necessitar ser produzida.

Mesmo assim, o tamanho do lote precisa ser o menor possível, objetivando a produção de uma peça por vez, pois se a empresa decide aumentar o lote ela também terá que reduzir o tempo de set-up.

A experiência da Toyota em Fluxo Contínuo

Numa análise geral, a fabricante Toyota buscou a redução do tempo de seu processo de produção (set up). No ano de 1970, por exemplo, o tempo consumido para a produção de linha de estamparia, com prensas de 1000 toneladas, demorava mais de 4 horas.

A partir da aplicação do sistema de fluxo contínuo, o tempo foi reduzido para dez minutos.

Nos dias atuais, o mesmo procedimento de fabricação demora menos de cinco minutos utilizando prensas que tem ferramentas de 40 a 50 toneladas.

A partir da experiência da Toyota é possível produzir mais, com menos ferramenta física, com menos esforço, com menos desperdício e em menor tempo.

Etapas do Fluxo Contínuo

Basicamente, o sistema do fluxo contínuo é composto por três etapas comuns que podem ser adotadas, adaptadas e combinadas conforme a seguir.

Etapa 1 – No primeiro passo, é importante a definição de conjuntos e famílias de produto a partir de uma análise detalhada das operações para cada item a ser fabricado e usado.

Etapa 2 – No segundo passo, é orientado o alinhamento de todas as famílias de produto na sequência dos processos produtivos que serão aplicados.

Etapa 3 – Neste terceiro passo, podemos aplicar a observação crítica sobre cada processo visando reduzir tempo, esforços e desperdícios.

É possível fazer combinação com o Kaizen?

Sim, é possível. Lembramos que o Kaizen é uma outra ferramenta de abordagem produtiva que compõe o sistema Lean na busca de uma produção enxuta.

É possível combinar o sistema de fluxo com o gemba walk?

Sim o Gemba Walk (caminhar no local onde o trabalho acontece) pode permitir realizar análises e obter ideias sobre melhorias de processos de produção.

Continue Lendo: Veja nosso e-book sobre o Gemba Walk de uma maneira mais aprofundada, e entenda como funciona essa ferramenta.

Reduzindo o desperdício

Dentro do sistema Lean de produção, a aplicação de métodos de fluxo contínuo pode ajudar e muito a combater o desperdício.

Ajuda a verificar e diminuir as pequenas paradas entre as operações. Sempre que acontecer qualquer parada, por menor que seja entre as operações, existe problema e ele precisa ser resolvido e avaliado.

Analisando interrupções

No processo de produção, considerando desde a matéria-prima até o produto, a fabricante pode realizar vários processos e etapas de produção.

Ao utilizar a base de análise certa, é possível identificar as interrupções no seu fluxo de valor atual na busca de melhorar o ritmo da linha produtiva.

Lembramos que ao adotar os conceitos da filosofia Lean, temos a oportunidade criar fluxos contínuos em prol da melhoria contínua no estado presente e futuro.

Permitindo atender cada tipo de cliente gerando valor para seu pedido específico sem interrupção, com ganhos na produtividade, flexibilidade e rapidez de resposta.

Conclusão

Portanto, a aplicação do sistema de fluxo ajuda muito a otimizar recursos, tempo e obter melhores resultados numa linha de produção.

Dentre os melhores resultados, o tempo de entrega dos produtos torna-se menor e otimizado, reduzindo também o custo operacional como exemplificamos na experiência da Toyota.

Ele elimina a geração de estoque entre os processos gerando um impacto significativo na redução de lead time. Ajuda a criar aumento significado no atendimento ao prazo do fluxo de valor completo.

Todo um processo de mapeamento de etapas e sistemas de produção ajudam no processo de implementação de fluxo contínuo.

Por se tratar de uma ferramenta correspondente ao sistema Lean, a empresa busca uma mentalidade enxuta otimizando o fluxo de valor, ou seja, a sequência de atividades que entrega ao cliente de forma a gerar melhores oportunidades de mercado para a empresa, para o seu cliente interno e externo.

Leia mais: Os processos apresentados neste artigo são muito utilizados em empresas e países ricos , os quais possuem uma grande capacidade tecnológica e financeira. Contudo, em países em desenvolvimento e com muita “mão de obra-manual” também é possível aplicar os conhecimentos do Fluxo Contínuo em pequenas empresas, como mostrado nesse artigo.