TPS – Sistema Toyota de Produção?

Muitas pessoas não entendem o DNA do Sistema Toyota de Produção e os valores centrais do Toyota Way.

Muitos pensam sobre o TPS como um kit de ferramentas, ou técnicas de manufatura enxuta que só funcionam com a Toyota porque a Toyota tem um processo diferente, um estável ambiente, ou menos flutuação na demanda do cliente. Outros acreditam que o TPS funciona apenas na indústria automobilística.

Jeff Liker saiu com uma notável série de livros começando com “The Toyota Way – 2003” e terminando com “The Toyota Way to Lean Leadership – 2012“. Ele revelou o TPS real baseado em seus mais de trinta anos de experiência estudando a Toyota.

Ele levou sete livros para explicar e decodificar o TPS, que é, segundo sua visão, um sistema de produção baseado em pensamento. Não é uma ferramenta para remoção de resíduos, nem uma tática de fabricação enxuta, mas sim um sistema que possui um modelo de liderança forte por trás deste sucesso.

Então, o que é o Sistema Toyota de Produção?

O TPS realmente não é o que muitos pensam, mas sim um sistema que faz com que as pessoas pensem, e as pessoas são o valor do sistema.

Um dos alunos de Taiichi Ohno disse:

“Nós, da Toyota, cometemos um erro. Nós nunca deveríamos ter chamado o Sistema Toyota de Produção, deveríamos ter chamado isso de Sistema de Produção de Pensamento.

Porque o real ponto é fazer as pessoas pensarem e as pessoas são o valor do sistema”.

O TPS é feito por pessoas, adaptado pelas pessoas, melhorado pelas pessoas e melhorado diariamente pelas pessoas, e todo ano.

Os funcionários da Toyota estão fazendo várias melhorias no processo todos os dias e milhares de melhorias a cada ano.

Quando uma empresa diz que o TPS não funcionou para nós, é um fracasso de liderança. Eles tentaram usar as

ferramentas de forma rígida. As ferramentas são flexíveis, adaptáveis e implementáveis em muitas condições e indústrias.

É por isso que você precisa pensar nas ferramentas e usar sua própria mente para desenvolver seu pessoal e os motivar a pensar e agir.

Sistema Toyota de Produção é um processo de inovação

Sem inovação, a Toyota nunca teria conseguido nada. A área de pesquisa e desenvolvimento da Toyota desempenhou um papel importante no sucesso da empresa. Por exemplo, o sistema de cabeamento da Toyota passou por várias melhorias e desenvolvimentos importantes.

O Toyota Prius é outra inovação, sendo o primeiro veículo híbrido.

A Toyota também lançou mão de novos conceitos como o Minomi, que é é uma revolução no movimento material. Para quem não sabe minomi, é uma inovação iniciada no Japão que esta focada na eliminação completa de contêineres.

Uma das empresas da Toyota no Japão chamada Central Motors, criou com sucesso uma revolução no fluxo de material através de um sistema bem projetado para mover peças sem recipientes. O sistema é chamado minomi. Os detalhes estão no The Toyota Way to Lean Leadership, 2012.

É um sistema de produção personalizável

O sistema não pode ser copiado. O que funcionou em um ambiente ou setor específico pode não trabalhar no outro.

Mesmo de uma fábrica da Toyota para outra, o sistema não pode ser copiado de forma idêntica.

Você tem que pensar e adaptar as ferramentas. Você deve adaptá-las às suas necessidades para adequar-se as novas condições. O melhor exemplo vem do sistema minomi, pois quando a fábrica da Toyota Indiana, tentou copiar e colar a técnica da planta japonesa, o processo falhou.

Mais tarde, o presidente da fábrica de Indiana, liderou a implementação do novo método usando o Toyota Way. Eles tiveram sucesso porque ele foi treinado muito bem no pensamento enxuto.

Isso leva novamente ao primeiro ponto que foi colocado logo no início: o TPS é um sistema de produção baseado em pensamento.

O ponto real é fazer as pessoas pensarem, e o sistema não terá sucesso sem líderes treinados em pensamento enxuto e cultura enxuta.

Sistema de melhoria de produtividade

O TPS não é apenas para fabricação. O TPS oferece excelentes resultados em qualquer área em que você deseja obter uma melhoria geral na produtividade, qualidade, segurança e confiabilidade.

Funciona muito bem com muitas indústrias e empresas diferentes, e isso inclui cuidados de saúde, hotéis, bancário, construção e muito mais. O problema com a palavra “produção” é que faz muitas pessoas pensam que o sistema é para fabricação.

Que tal acelerar o check-in e verificar acelerar processos em um hotel? Isso não melhora a produtividade e a experiência do cliente?

Tem muitas histórias de sucesso fora das indústrias de manufatura, no entanto, as pessoas de alguma forma conseguiram ignorar o aspecto de todo o sistema do pensamento enxuto e começaram a chamá-lo de “lean” ou “manufatura enxuta”.

Esta redução no escopo acabou, num primeiro momento, fazendo os líderes de manufaturas acreditarem que o “lean” poderia ser delegado como uma atividade qualquer, e não poderia ser aplicado em tudo.

É rotina de resolução de problemas

A Toyota tem seu próprio jeito único de resolver problemas e desenvolver líderes. A toyota tem uma psicologia de melhoria do processo bem diferente dos seus concorrentes.

A metodologia Toyota Kata foi introduzida para atender às necessidades de melhoria prementes. Kata é um termo japonês e é usado em Artes marciais japonesas. Literalmente significa “maneira de fazer”, e refere-se a uma série de movimentos com técnica apurada.

Seguem alguns detalhes do Kata:

- A capacidade de melhorar sistematicamente os processos em direção a um alvo claro é chamado de Kata de melhoria;

- A capacidade de treinar outros no Kata de Melhoria é designado como Treinando Kata;

- A rotina de melhoria de processos é feita através do aprimoramento do Toyota Kata, e a rotina de treinar pessoas é feita através do Kata Coaching da Toyota.

- A diferença entre o Kata e o PDCA de Deming:

- é que o PDCA é um ciclo de aprendizagem em vez de um ciclo de melhoria de processo, pois se você resolveu o problema e não desenvolveu as pessoas para usar o método, então o processo irá falhar!;

- As pessoas não poderão continuar administrando o processo com o novo caminho, se eles não tiverem sido treinados na cultura de melhoria continua.

- As coisas vão escapando do controle, e será difícil sustentar os resultados, sendo este um dos problemas em muitas empresas.

Sistema Toyota de Produção = Pessoas + Sistemas da Toyota

As pessoas construíram, modificaram e melhoraram o “Sistema de Produção da Toyota”. As pessoas são a base do contínuo processo de melhoria. As pessoas são mais importantes que o processo, e as empresas devem dar mais prioridade ao desenvolvimento de seu pessoal e proporcionar excelentes ambientes de trabalho para eles.

Infelizmente, muitas empresas dizem que fazem uso o Lean Six Sigma, e outros projetos de melhoria contínua para impulsionar a moral e desenvolver novas rotinas de pensamento em seus funcionários, mas no entanto, eles estão realmente se concentrando apenas nos processos, e buscando resultados rápidos.

A Toyota está altamente comprometida com o treinamento e desenvolvimento da sua liderança, e também, o desenvolvimento e treinamento de seus funcionários.

É um sistema para construir qualidade para os clientes

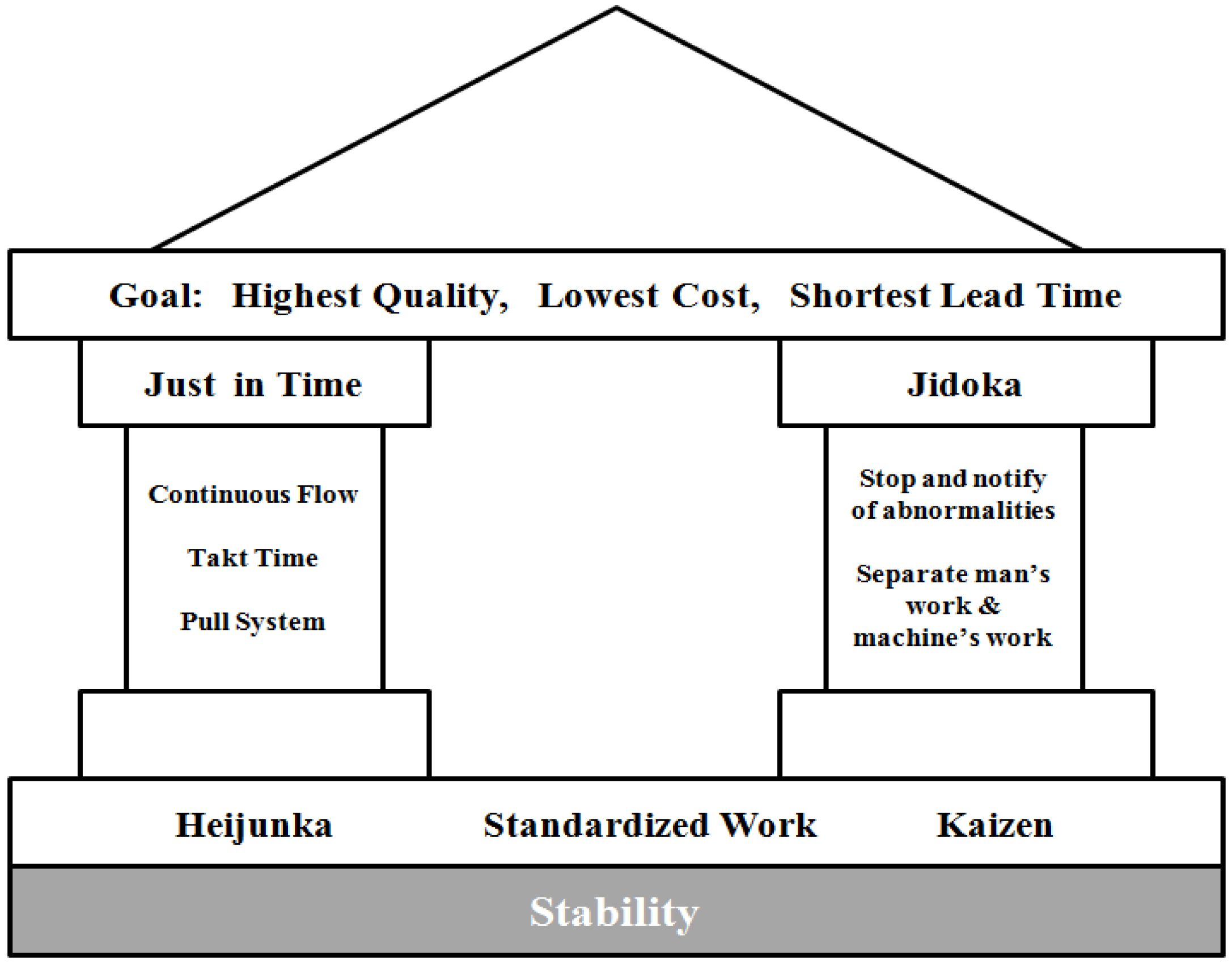

O Jidoka é um dos principais pilares do TPS. O TPS é representado como um telhado. Tire qualquer dos pilares que sustentam o telhado, e o sistema entrará em colapso. Retire a qualidade e não há TPS.

Jidoka é um princípio de construção de qualidade para os clientes – não inspecionando a qualidade. Construção da qualidade significa fazer certo da primeira vez. Se você está fazendo produtos defeituosos ou usando padrões de qualidade inaceitáveis e filtrando esses defeitos através de um sistema de inspeção, não há qualidade na construção – nem jidoka. Você está apenas pegando os erros cometidos no processo de manufatura. Isso custa muito dinheiro e recursos e coloca a empresa em risco enviar produto defeituoso passa para o cliente.

Qualidade é o que mantém qualquer organização nos negócios:

- Sistema Toyota de Produção é uma estratégia de excelência para atingir os objetivos de excelência em qualidade, produtividade, custos, segurança e moral;

- Sem uma visão alinhada com os objetivos estratégicos e as metas, o esforço de melhoria não terá direção;

- O processo hoshin kanri ajuda a alinhar as metas, planos e esforços em direção a um objetivo, a fim de atingir os objetivos estratégicos do negócio. É um desdobramento anual de metas alinhado com o planejamento estratégico.

- Hoshin kanri presta atenção ao método em vez dos resultados, ao contrário de outras abordagens tradicionais de gerenciamento;

- Hoshin Kanri se concentra nos métodos inovadores para alcançar a meta sob uma alta motivação e um sistema de desenvolvimento de pessoas e de métodos.

Sistema Toyota de Produção não é zero inventário

Muitos acham que o estoque just-in-time significa estoque zero. O ideal é o fluxo de uma peça, e isso só pode ser estabelecido por meio de uma célula de produção. Existe um buffer de inventário, mas não é usado frequentemente.

Existe um buffer no sistema Andon;

Existe um buffer para proteger seu cliente;

Existe um buffer para evitar parar toda a linha de produção para corrigir um problema;

Existe um buffer para evitar parada de um processo de fabricação crítico;

É construído em relacionamentos profundos com fornecedores

Este é um dos fatores mais importantes no sucesso da Toyota. Poucas empresas percebem a importância de trabalhar bem com seus fornecedores para melhorar o seu próprio processo, e o valor que você fornece aos seus clientes.

Se você não está trabalhando com seus fornecedores para realmente reduzir estoques, o processo entrará em colapso. Se você está tentando reduzir o estoque e pedir ao seu fornecedor que forneça tamanhos de lotes com mais frequência e, se o fornecedor não estiver pronto, o processo entrará em colapso.

Muitas empresas estão tentando transferir os custos de manter estoque para seus fornecedores. Isso não oferece economia real no fluxo de valor! Você está redistribuindo o custo para os fornecedores, mas não não há economias reais. Muito poucas pessoas entendem isso.

Construir relações com fornecedores é uma das partes mais difíceis de implementar o Sistema Toyota de Produção, mas é também a parte mais importante associada ao desenvolvimento e valorização das pessoas.

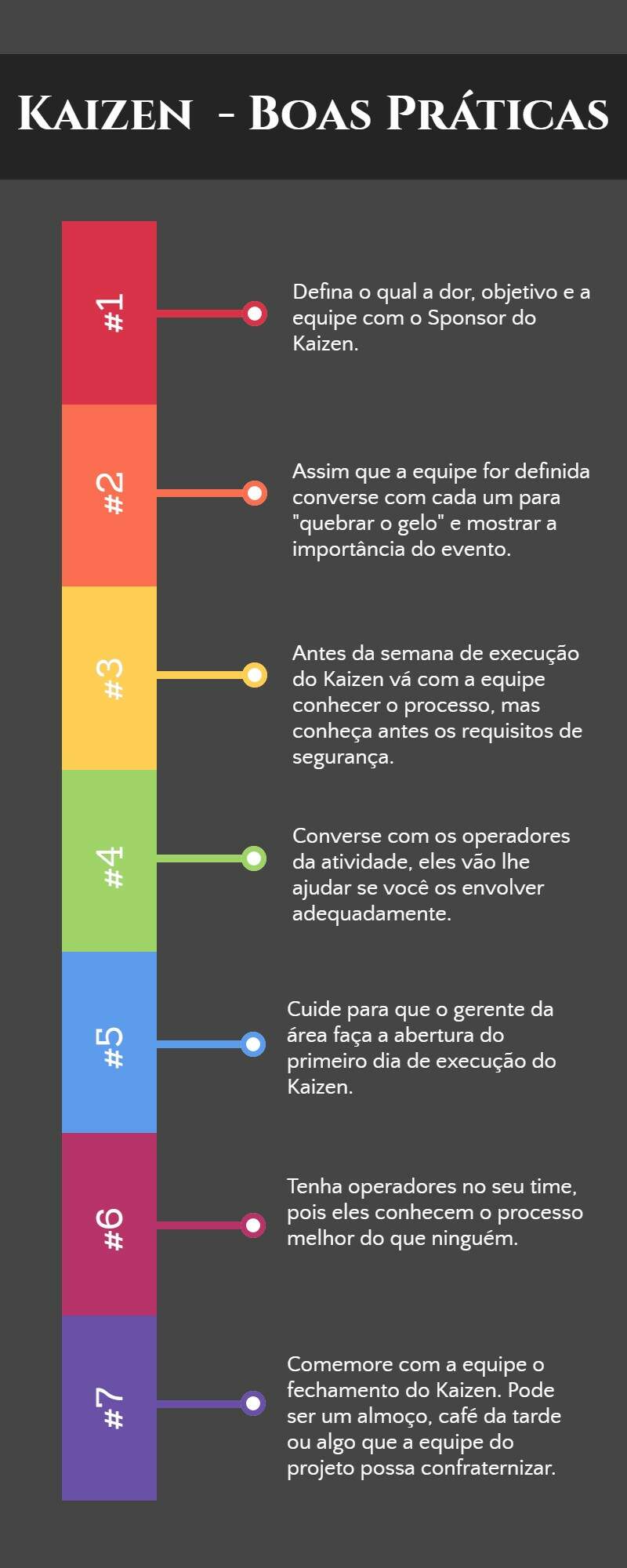

Veja abaixo 7 Boas Práticas para o KAIZEN!