Introdução ao Programa 5s

O Programa 5S é uma das ferramentas que o Lean Manufacturing utiliza com o intuito de possibilitar e potencializar sua implantação na empresa.

Através da adoção de práticas mais sustentáveis, o engajamento dos colaboradores aumenta, já que passam a desempenhar suas funções com mais satisfação e empenho.

É nesse ponto que o programa japonês 5S se mostra tão importante. Ele promove, ao mesmo tempo, a eficiência e a simplicidade no ambiente de trabalho e o envolvimento dos funcionários.

Basicamente, ele aborda a gestão da qualidade empresarial com foco no aperfeiçoamento dos aspectos como a padronização e a limpeza.

Tudo isso dentro do ambiente de trabalho e nos processos. Há vários anos esse programa tem sido utilizado.

Essa ferramenta do Lean Manufacturing é uma alternativa muito interessante para a promoção da conquista dos melhores desempenhos e dos resultados corporativos.

Vamos aprofundar nossos conhecimentos nessa importante ferramenta?

Tabela de Conteúdo

- Como o programa foi criado?

- O que é o Programa 5S ?

- Objetivos da metodologia 5S

- Implementação correta do 5S

- Exemplo da aplicação do programa

Como o programa foi criado?

O programa 5S foi criado no Japão logo após o fim da Segunda Guerra Mundial.

Sua ideia é bem similar à de outras ferramentas e metodologias que foram e adotadas naquele país para: ajudar as empresas a se recuperarem operacionalmente e financeiramente.

Entretanto, o criador tem atribuição controversa. Algumas referências encontradas mencionam que o desenvolvimento da técnica se deu por Hiroyuki Hirano.

Mas a maioria dos estudos apontam que Kaoru Ishikawa é quem tem esse crédito, bem como as idealizações do conceito.

O que é o Programa 5S ?

O programa 5S tem como principal objetivo melhorar não apenas o ambiente de trabalho como também sua produtividade.

Para que isso seja possível esse programa possui como base cinco sensos: utilização, limpeza, organização, autodisciplina e bem-estar.

Nesse programa é enfatizado como o espaço de trabalho deve ser organizado para obter mais eficiência e eficácia. Os itens utilizados devem ter identificação e armazenamento.

Tudo isso deve ser feito de forma contínua para que a área se mantenha organizada.

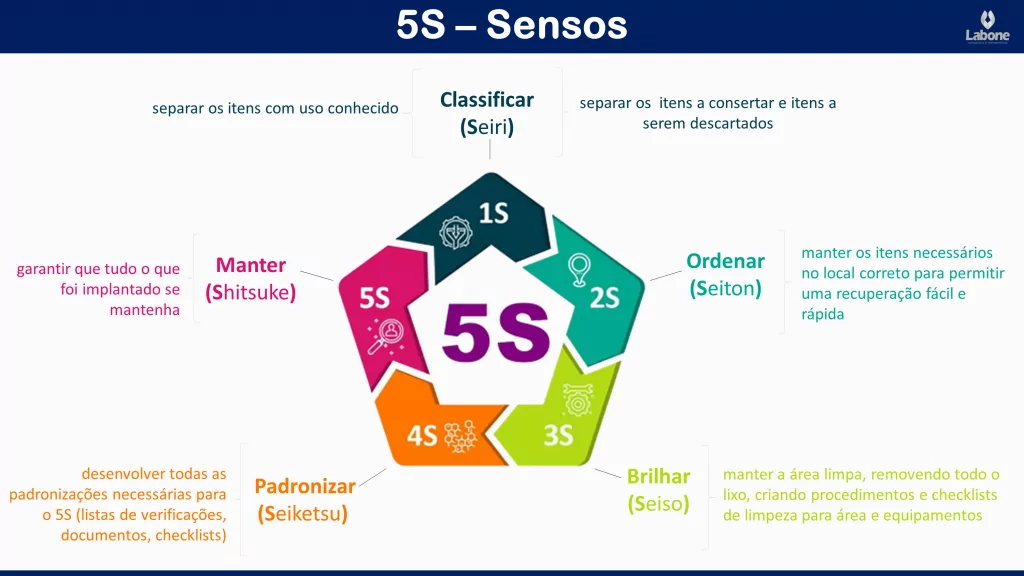

Mas por que ele é chamado de 5S? A resposta é muito simples: suas cinco bases, em japonês, se iniciam com a letra S onde Classificar é Seiri, Ordenar é Seiton, Brilhar é Seiso, Padronizar é Seiketsu e Manter é Shitsuki.

Que tal conhecermos um pouco mais sobre cada um deles?

Classificar ou Seiri

Este é o momento em que é feita uma distinção clara dos itens que são necessários daqueles que não são. Eles podem ser classificados em itens desnecessários, itens não-essenciais e itens essenciais.

Os itens desnecessários são aqueles que serão removidos pelo 5S do local de trabalho.

Para chegar a essa conclusão é feita uma análise se eles são realmente necessários para realizar aquela produção atualmente. Caso a resposta seja negativa eles serão classificados como itens desnecessários.

Quanto aos itens não-essenciais são aqueles que até são utilizados, mas de forma ocasional. Por isso, eles podem ser removidos do interior do local de trabalho.

Já os itens essenciais são aqueles cuja utilização ocorre com grande frequência.

Por esse motivo, eles devem ficar próximos ao posto de trabalho, mas é necessário que sejam devidamente organizados e identificados.

Ordenar ou Seiton

Após ter sido feita a classificação dos materiais para uso é preciso manter os itens classificados como necessários em local correto.

Ou seja, os itens essenciais serão classificados e ordenados de acordo com o recurso incluído.

O ideal é que sejam devidamente identificados e que recebam etiquetas, quando possível, para que qualquer pessoa consiga encontrá-los.

Brilhar ou Seiso

Seu objetivo é fazer com que a limpeza do ambiente de trabalho seja facilitada. Para que isso seja possível, primeiramente, é preciso ter atenção ao que está causando a sujeira.

Após isso, são buscadas soluções preventivas para que essa causa seja eliminada ou que pelo menos haja uma redução na necessidade de limpar.

Isso é muito importante, pois um local de trabalho que esteja organizado e limpo gera menos estresse aos colaboradores.

Em contrapartida, as atividades que eles executam passam a ter mais exatidão e eficiência.

Padronizar ou Seiketsu

O objetivo principal é fazer com que o funcionamento operacional de suas atividades e as responsabilidades de um setor ou processo sejam padronizadas.

Outro objetivo que ele possui é assegurar que os colaboradores daquele setor ou processo tenham condições propícias à execução de suas atividades.

Para isso, as normas de conduta e as regras que foram impostas precisam ser cumpridas de forma segura e adequadamente.

Manter ou Shitsuki

O quinto senso diz respeito à integridade. Seu principal objetivo é fazer com que as ações que os sensos anteriores recomendaram se tornem costumeiros e até façam parte da cultura da empresa, se possível.

Afinal, as mudanças podem ocorrer de uma hora para a outra, mas garantir que elas sejam respeitadas e cumpridas ao longo dos anos não é fácil.

Para que isso realmente aconteça é preciso que a empresa compreenda a importância de tais modificações e a necessidade de que toda a equipe as cumpra.

O programa 5S pode ser considerado uma ferramenta enxuta que possui um objetivo principal muito bem definido: a promoção da ordem sistêmica de funcionamento do processo dentro de um ambiente de trabalho.

Para que isso ocorra diversos pontos são compreendidos e não apenas a questão do funcionamento dos processos.

O layout do escritório, sua organização e manutenção dos materiais e móveis, como os dados estão disponibilizados, as informações eletrônicas no computador. Tudo isso é analisado.

Esse programa possui caráter participativo e seu foco é a melhoria contínua.

Por tudo isso, ele se mostra como uma importante ferramenta utilizada com o intuito de educar as pessoas de modo simples, fácil e efetivo. Essa educação ocorre tanto dentro quanto fora daquele ambiente de trabalho.

Objetivos do Programa 5S

De forma resumida é possível afirmar que o principal objetivo que esse programa possui é contribuir para que a produtividade tenha um aumento e os resultados se tornem melhores.

Mas para que isso se torne possível, quatro áreas diferentes precisam ser trabalhadas. Cada uma delas possui objetivos específicos. São elas:

Pessoal

O trabalho em equipe é fundamental em qualquer organização independente do porte que possua e do setor que atue.

Através do trabalho em equipe é possível obter benefícios muito interessantes para a empresa.

É por essa razão que o intuito dessa área é estimular o trabalho em equipe, otimizar o tempo e fazer com que a produtividade tenha um aumento.

Empresa

Uma empresa devidamente organizada é capaz de promover uma série de benefícios.

Por esse motivo, o objetivo dessa área é facilitar que ocorra a arrumação interna, eliminar os desperdícios e contribuir para que a imagem da empresa melhore.

Segurança

Nessa área são trabalhados o aumento da segurança e a diminuição dos acidentes de trabalho.

Processos

Os processos são otimizados e racionalizados enquanto que a eficiência passa a ser incrementada.

Qual a importância de praticar a sustentabilidade na empresa?

As práticas empresariais sustentáveis estão sendo cada vez mais adotadas. Mas quando elas possuem como base o programa 5S os processos se tornam mais eficientes e previsíveis.

Os colaboradores passam a demonstrar que estão mais confiantes e motivados. Os produtos se tornam mais competitivos e com alto valor agregado.

Resumindo, ao implementar esse programa, a empresa consegue alcançar uma maior facilidade na execução das operações.

Essa facilidade também pode ser observada na tomada de decisões. A consequência disso pode ser observada nos produtos que se tornam padronizados e asseguram a satisfação dos clientes.

Implementação correta do 5S

Para que o programa 5S seja implantado e executado é de suma importância que ele seja dividido. Mas como é feita essa divisão?

Isso depende, pois ela pode acontecer por departamentos da empresa, por áreas ou outra forma que julgue ser a melhor.

Isso é necessário, pois vai potencializar a visão das ações que são oferecidas pelo programa. Afinal, é preciso que um processo ou área seja olhado de forma mais afunilada para que a análise seja mais crítica e incisiva.

É justamente isso que vai fazer com que a assertividade na hora de executar o programa seja mais assertiva, desse modo, podemos evitar ocorrer erros na implementação do 5s.

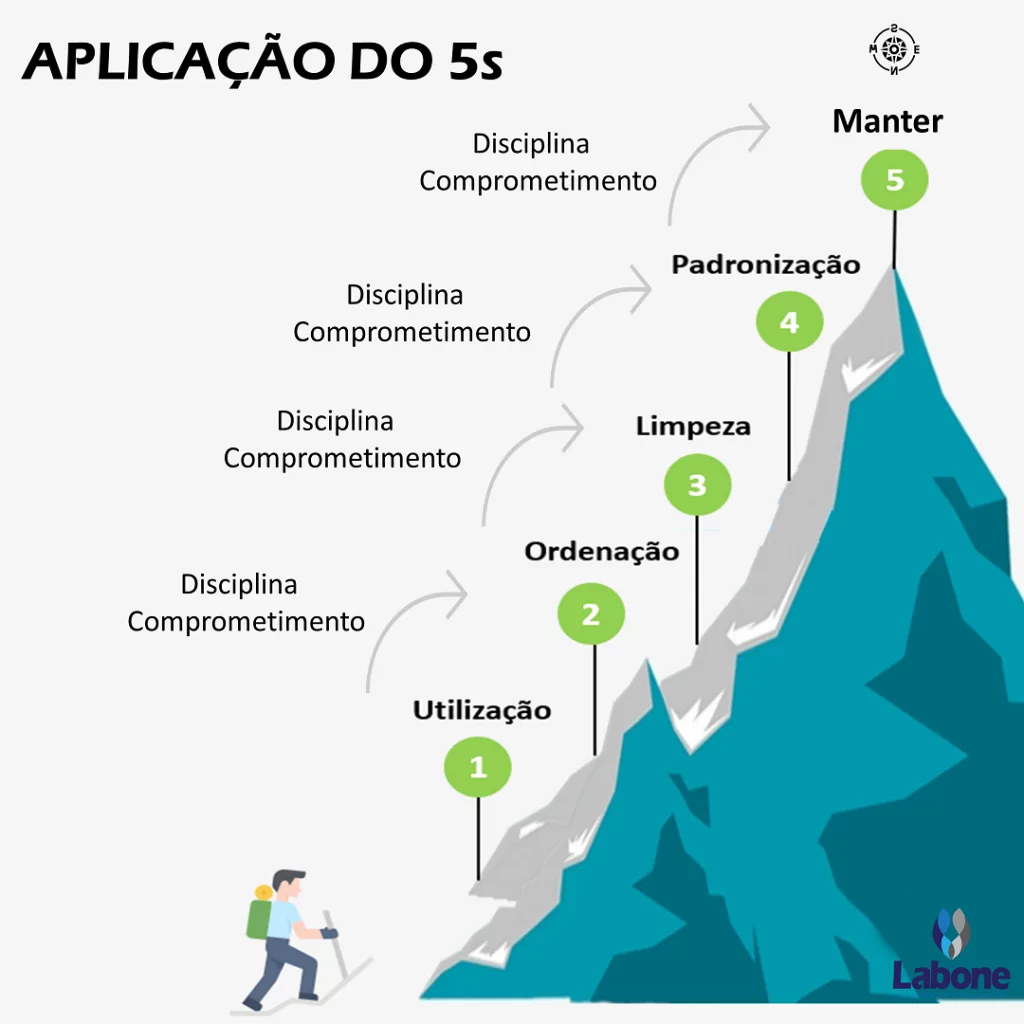

Assim, é preciso seguir uma ordem para a implantação desse programa seguindo seus sensos.

Vamos conhecer cada etapa e os passos que devem ser dados nelas a seguir:

Etapa 1: Seiri, Seiton e Seiso

Os primeiros sensos a serem aplicados na primeira etapa são o Seiri, o Seilton e o Seiso.

Este é um momento de grande importância, pois é nele que será trabalhada a implantação desse programa seguindo exatamente essa ordem.

Assim torna-se possível eliminar o aspecto supérfluo dos processos, áreas ou qualquer desperdício.

Essa etapa foca nos sensos utilização, organização e limpeza. Por esse motivo, este é o momento de organizar os elementos que são úteis para o trabalho, pois assim eles irão impactá-lo de forma eficiente.

Além do mais, quando os lugares e elementos encontram-se organizados se tornam mais fáceis de realizar a limpeza.

Etapa 2: Seiketsu e Shitsuke

Na segunda etapa encontram-se os dois últimos sensos, Seiketsu e Shitsuke. Após a implantação dos três primeiros é preciso colocar em prática os sensos relativos a padronização e a disciplina.

Afinal, eles já estão com seus fundamentos solidificados para que ocorra a aplicação.

A padronização será implantada para fazer a documentação e a padronização de tudo aquilo que a etapa anterior implementou.

Após isso, o senso de disciplina passa a atuar trazendo a proposta de criação de uma cultura mais comprometida e organizada.

É preciso que essa cultura perdure enquanto a área ou processo que teve sua aplicação exista. Caso tenha necessidade, o programa pode ser revisitado posteriormente.

Quais os benefícios que o programa promove ?

Quando o programa 5S é implementado em uma empresa, ela tem a oportunidade de fazer um planejamento e atingir resultados extraordinários.

Mas para que isso seja possível é preciso que toda a equipe esteja engajada nessa mudança.

Por esse motivo, é preciso compreender que essa ferramenta necessita da partição e comprometimento de todos, inclusive a liderança, quanto às mudanças ou melhorias que precisam ser feitas.

Sua aplicação deve ocorrer com total empenho da organização. Somente assim é possível observar os seguintes benefícios:

- A qualidade contínua do serviço ou produto aumenta

- A produtividade passa a ter melhorias e até aumento

- A forma de detectar os atrasos, desvios, erros e problemas físicos se torna mais ampliada e facilitada

- O cenário é preparado para a integração e a aplicação das demais ferramentas utilizadas na melhoria contínua

- A prevenção dos acidentes se torna mais facilitada

- O ambiente físico do trabalho apresenta melhoras consideráveis

- Os custos passam a ser reduzidos

- Os colaboradores se tornam mais motivados e engajados

- A qualidade de vida de todos os colaboradores é impactada positivamente

Sem sombra de dúvidas, trata-se de ótimos benefícios que podem ser observados em uma empresa quando esse programa é implementado. Mas ainda há outro motivo muito importante para sua implementação.

Através do 5S e das outras ferramentas que são utilizadas para a gestão integrada a empresa passa a caminhar na direção da prática da melhoria contínua e da gestão de qualidade. Isso ocorre de forma fundamentada e sólida.

Em que isso contribui? Com isso, os processos e os projetos da empresa passam a ter mais valor.

Além do mais, pode ser um importante princípio para que as certificações de qualidade e conformidade sejam buscadas, como as normas ISO 13053 e ISO 9001, por exemplo.

Exemplo da aplicação do programa 5S

O programa 5S é uma ferramenta enxuta do Lean Manufacturing e durante as reuniões com as partes internas e externas que possuem interesse no projeto ela foi utilizada.

Seu intuito é melhorar o modelo utilizado para a inscrição de clientes. Com isso, algumas medidas foram tomadas e estão listadas a seguir:

- Classificação dos campos de preenchimento e eliminação dos campos que foram considerados desnecessários;

- Campos de preenchimento passaram a ser ordenados de acordo com a relevância das informações das partes que possuem interesse;

- O destaque da equipe foi a criação de um banco de dados com o Microsoft Access que evitava que entradas duplicadas dessem entrada o que evitou confusões;

- A planilha utilizada como formulário foi padronizada e se tornou um modelo;

- Um sistema auto sustentável foi criado com o Microsoft Access para fazer o controle do formato e da duplicação dos dados. Também foram utilizados modelos com o Microsoft Excel para realizar o controle do formato bem como a ordem da planilha.

Ao implementar o programa 5S, uma empresa conseguiu um ganho de 45%.

Sua receita ao ano ultrapassou US$ 1 milhão e o ciclo de inscrição de membros reduziu seu tempo de 62 para apenas 11 dias.

Quer ser um especialista na aplicação da metodologia 5s? Confira nosso treinamento de Green Belt Online!

1 Response to "Programa 5S – O que é e como funciona essa metodologia do Lean Manufacturing?"

A empresa que eu trabalho,vai trabalhar com os colaboradores para aplicar o 5S.