Lean 6 Sigma: Junção de duas metodologias notáveis

Lean 6 Sigma é a composição de duas metodologias consagradas e responsáveis pela formação de excelentes profissionais que atuam realmente como agentes de mudança.

Para melhor entendimento vamos explicar cada uma a partir de agora.

Lean é o conceito de fabricação / operações eficientes que saíram do Sistema Toyota de Produção no centro do século XX, e tem o objetivo de eliminar desperdícios.

Baseia-se na doutrina da definição de valor no ponto de vista do cliente, e sempre melhorando a maneira pela qual o valor foi entregue, eliminando toda a utilização de recursos que podem ser ineficazes ou que não agregam valor.

O lean está centrado na preservação de valor com menos trabalho, juntamente com o objetivo de fornecer produto perfeito para o cliente através de um processo de criação de valor que tenha zero desperdício.

Isso é feito permitindo que cada trabalhador realize todo o seu potencial e, assim, faça a melhor contribuição potencial.

O objetivo do empoderamento é baseado na ideia de mostrar respeito pelas pessoas, mas se estende para além do cliente final e pode incluir os trabalhadores, fornecedores e a sociedade.

Lean se esforça para otimizar a entrega de valor, minimizando o desperdício do processo, maximizando o potencial humano, capacitando os trabalhadores para melhorar continuamente o seu trabalho.

Lean ajuda os funcionários a crescer profissional e pessoalmente, permitindo que eles se orgulhem de seu trabalho, sendo uma das características importantes desta metodologia a ação de ir onde o valor é criado – comumente conhecido como gemba.

Princípios do Lean:

Para entender a participação do Lean no Lean Six Sigma precisamos entender os fundamentos do Lean introduzidos no livro “A máquina que mudou o mundo (1991), de James P. Womack, Daniel T. Jones e Daniel Roos”.

Os escritores estudaram vários sistemas de manufatura, e também escreveram o livro de acordo com suas observações na Toyota.

Com base nestes estudos foram definidos os seguintes princípios:

1. Especifique o valor da perspectiva do consumidor final por família de produtos.

2. Identifique todas as etapas no fluxo de valor para cada família de produtos (quais são os passos para ter o produto final feito), removendo sempre que possível as etapas que não produzem valor.

3. Faça com que as etapas de criação de valor sejam rápidas para que o produto flua facilmente para o cliente.

4. À medida que o fluxo é liberado, permita que os clientes puxem o processo até chegar no cliente final

5. À medida que o fluxo é definido e as etapas desperdiçadas removidas, o novo fluxo começa a ser usado. Inicie o processo novamente e continue até que uma condição de perfeição seja atingida na qual não exista mais desperdício.

Womack e Jones recomendam que supervisores e executivos envolvidos em na implantação do Lean se atentem para três coisas:

Propósito: Quais problemas do cliente a empresa resolverá ?

Procedimento: Como a organização avalia cada fluxo de valor para garantir que todas as medidas sejam valiosas, capazes, disponíveis, adequadas, elásticas e que todas as etapas estejam relacionadas a fluxo, produção puxada e nivelamento?

Pessoas: Como a empresa garante que tudo que foi melhorado no fluxo dos produtos não regrida? Como garantir o envolvimento das pessoas na melhoria contínua destes fluxos?

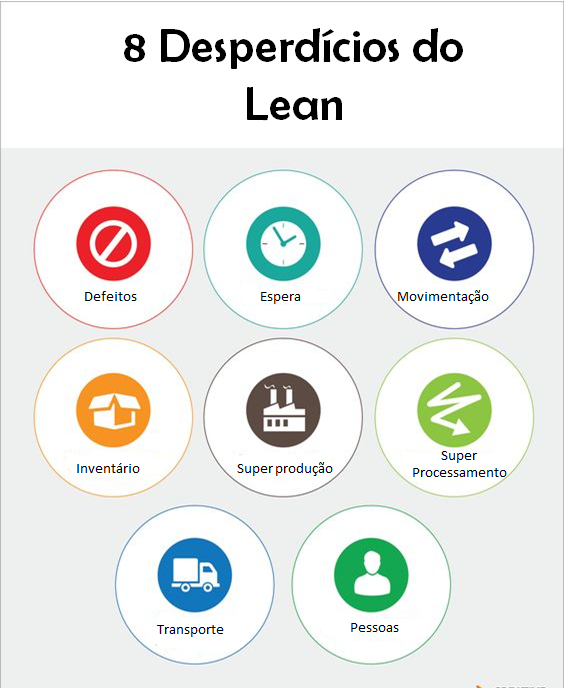

8 Desperdícios do Lean

A Toyota criou, através de Taiichi Ohno, as 7 leis do desperdício, que visam eliminá-los de qualquer atividade. Nós adicionamos 1 à mais, que são dos Talentos ou Pessoas.

1. Defeitos

Entre os resíduos mais facilmente reconhecíveis na produção esta a criação de defeitos.

Casos de defeitos na fabricação incluem resíduos como componentes de sucata, produtos que precisam de retrabalho ou conjuntos que não possuem detalhes.

Os defeitos são geralmente considerados como um dos resíduos de fabricação mais importantes, pois podem causar a criação de outros resíduos, como Superprodução, Transporte e Processamento excedente.

2. Processamento excedente

Quando as mercadorias não estão em conformidade com as necessidades do cliente, a mercadoria deve ser consertada ou remanufaturada para atender aos requisitos do cliente.

Caso os requisitos do cliente não sejam aparentes, mais trabalho poderá ser realizado através de processamentos desnecessários (como por exemplo uma pintura metálica quando deveria ser sólida), embora o cliente não tenha solicitado.

Remanufatura e mais do que processamento são casos de desperdício de produção conhecidos como Processamento Excessivo.

3. Superprodução

De todos os 8 resíduos na produção, a superprodução tem, sem dúvida, o efeito mais danoso do sucesso.

A superprodução acontece se produz mais componentes ou produtos do que consumidor esta preparado para comprar, causando a criação de Defeitos e Processamento Excessivo.

A Superprodução também pode causar a criação de mais desperdícios de manufatura como Espera, Inventário e Movimentação, consumindo enormes quantidades de recursos e tempo.

4. Espera

Quando a mercadoria espera, nenhum valor foi gerado, mas o preço das operações de custos indiretos continua crescendo, o que retira possíveis ganhos da compra.

Esperar não apenas destrói o fluxo de material e dados, mas também cria um estoque excedente.

5. Inventário

Inventário, fora dos padrões necessários, é um desperdício de produção, uma vez que é um valor investido inerte.

No sentido literal, o Inventário é mercadoria ou substância preciosa que está à espera de ser comercializada para o cliente ou alterada em algo de valor superior.

Durante todo o tempo em que o material fica em estoque, sua margem de lucro é reduzida, pois a sobrecarga deve ser paga para manter o item em estoque.

6. Transporte

A movimentação de mercadorias custa dinheiro, o que explica a razão pela qual a expedição é classificada como desperdício.

A menos que a acrescentado valor agregado ao produto durante o transporte, o transporte é uma ação ineficaz.

Quantidades fantásticas de tempo e recursos foram consumidas transferindo produtos enquanto nenhum valor foi inserido no mercado para o cliente.

O transporte contribui para o aumento do desperdício, já que necessita de recursos e pessoas para esta atividade.

7. Movimentação

Quando o movimento acontece, o valor não é adicionado a um produto que esta sendo fabricado.

O movimento pode ser pessoas ou máquinas, mas muitas vezes é uma fonte humana cujo tempo e esforço estão sendo desperdiçados.

Projetos de chão de fábrica ineficientes e equipamentos inadequados podem provocar movimentos desnecessários.

Os esforços do trabalhador não estão apenas sendo desperdiçados, mas a movimentação também pode levar a danos corporais aos trabalhadores, o que resulta em um custo muito maior para as empresas.

O desperdício de movimento está intimamente associado ao potencial desperdiçado do trabalhador, comumente conhecido como talento não utilizado.

8. Talento não utilizado das Pessoas

Esse tipo de desperdício de fabricação acontece quando a administração num ambiente de produção não consegue garantir que todo talento das pessoas tenha sido usado.

Em conexão com o desperdício de movimento, sempre que um trabalhador está movendo material ao redor da área de produção sem incluir valor, sua energia e tempo estão sendo desperdiçadas, ao passo que poderiam estar realizando tarefas de valor agregado.

Este desperdício é o mais complexo, pois deixar pessoas realizando tarefas de não valor agregado ocasiona desânimo, frustração e baixa produtividade.

Além disso o resgate de um funcionário exposto a tal situação é longa e custosa, pois afeta a moral e muitas vezes princípios.

A eliminação dos desperdícios é parte crucial na estratégia da metolodia lean seis sigma.

Introdução ao Seis Sigma

Na era da informação de hoje, as notícias se espalham mais rápido do que nunca.

Quando um evento ocorre na metade do mundo, ele pode se tornar um conhecimento comum dentro de horas ou até minutos, e sendo assim, as empresas devem guardar sua reputação por produzir produtos de qualidade.

Um único incidente de qualidade importante pode resultar em danos irreparáveis ao valor da marca e à confiança dos consumidores.

Hoje há vários sistemas de alta qualidade para tentar garantir a qualidade dos processos, mas uma metodologia ganhou enorme aceitação por meio da indústria.

Os componentes fundamentais desta metodologia podem ser rastreados até 1986, quando um engenheiro que trabalhava para a Motorola, chamado Bill Smith, mais tarde cunhou o termo Seis Sigma.

Bill Smith, junto com Mikel Harry e Bob Galvin, então CEO da Motorola, desenvolveram um novo Sistema de Gestão de Qualidade (SGQ) que enfatizava a relação entre o desempenho do produto e as correções exigidas durante a fabricação.

Seu sistema de quatro estágios se tornou a base sobre a qual a atual metodologia Seis Sigma foi construída.

O que é o Seis Sigma

O Six Sigma é uma metodologia com ferramentas e técnicas estatísticas focadas na remoção de defeitos e na redução da variabilidade do processo.

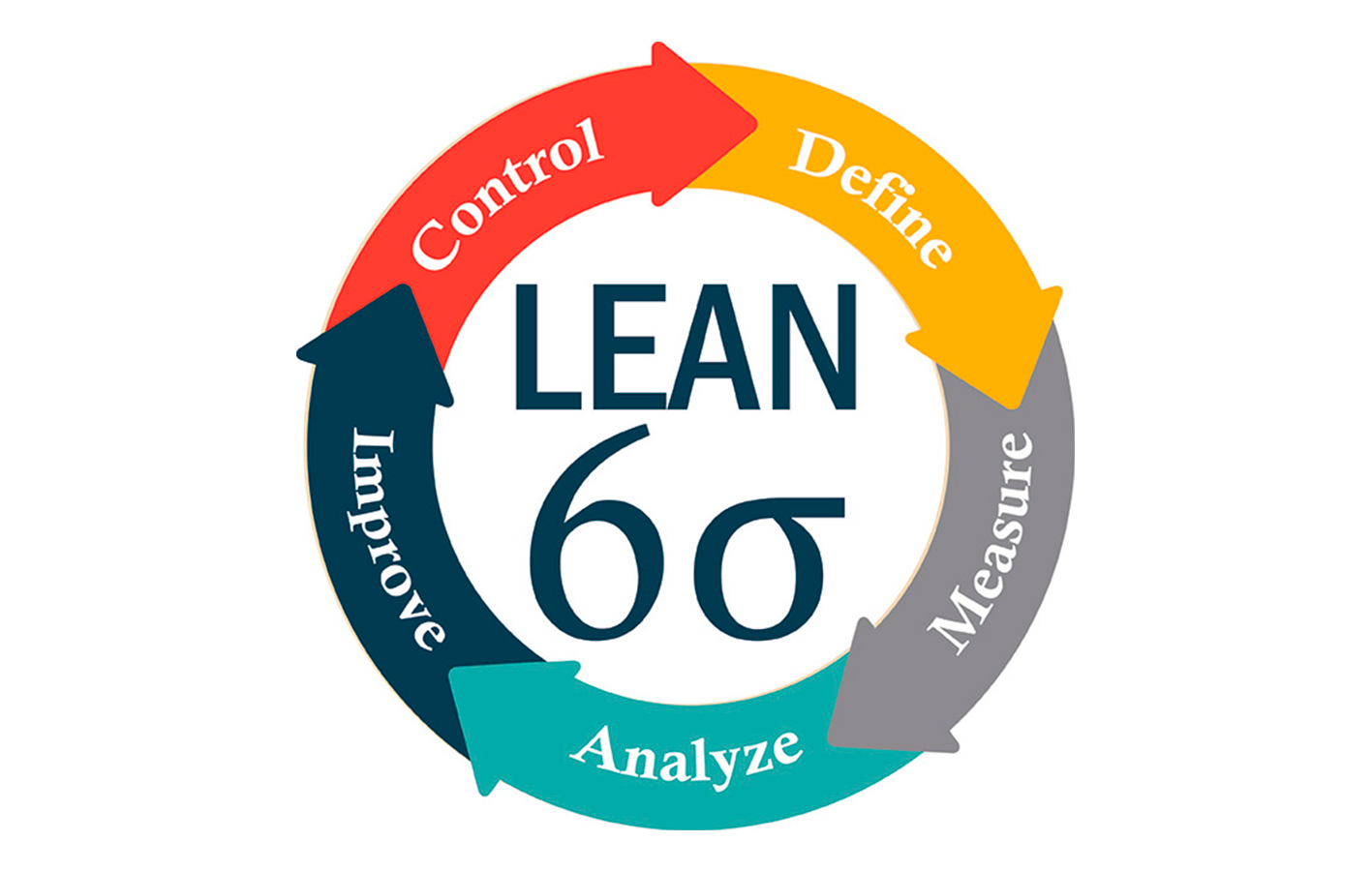

O processo Seis Sigma envolve atividades de medição, melhoria, controle e validação.

A designação, ou título, Seis Sigma, está relacionada à ligação entre a quantidade de defeitos por milhão de oportunidades, e a quantidade de desvios padrão encontrados dentro de uma especificação de processo.

Na estatística, sigma é uma referência aos períodos abaixo de uma curva normal ou “Gaussiana”. Cada intervalo é equivalente a um desvio padrão ou sigma.

Portanto, Six Sigma refere-se ao mais ou menos três sigma a partir da média dos dados.

No caso de um processo normal, 68,26% dos pontos de dados estão dentro de mais ou menos um sigma partir da média, 95,46% estão dentro de dois sigma e 99,73% estão incluídos em três sigma.

Uma variação de procedimento superior a ± 3 sigma deve ser melhorada. Tendo um processo competente do Seis Sigma, apenas algumas poucas falhas possíveis podem cair nos limites das especificações.

Um processo é classificado como Seis Sigma quando produz somente 3.4 defeitos em 1.000.000 de oportunidades. Exemplo: em 1.000.000 de notebooks fabricados somente 3.4 apresentaram defeitos!

Uma equipe altamente qualificada e treinada no uso de suas ferramentas estatísticas e métodos do Six Sigma gera resultados expressivos para uma empresa, os quais são amplificados usando também o Lean.

Principais certificações em Lean Six Sigma

White Belt

Este é um curso comumente entregue em aproximadamente 4 horas e visa ensinar aos alunos:

Introdução à variabilidade que lhes ensinará uma compreensão muito básica do Lean Six Sigma, a versão DMAIC (Definir, Medir, Analisar, Melhorar e Controlar) e procedimentos que darão consciência da diminuição dos desperdício de recursos.

O Lean Six Sigma White Belt é o início ideal para iniciar estudos sobre os níveis mais altos de certificação e treinamento do Lean Seis Sigma.

Construirá uma base de conhecimento, que o preparará para o treinamento mais complexo envolvido quando estiver progredindo no Lean Seis Sigma.

Yellow Belt

O nível Lean Six Sigma Yellow Belt ensina uma compreensão firme dos métodos usados no Lean Seis Sigma, e metas para preparar o aluno para o envolvimento em projetos Lean Seis Sigma.

É comum que os selecionados para o Lean Six Sigma Yellow Belt tenham sido vistos como tendo a capacidade de apoiar profissionais credenciados pelo Green e pelo Black Belt.

A especialização no assunto tem por objetivo o reconhecimento de que há como prover melhorias para as empresas através destes profissionais.

Enquanto estiver realizando o treinamento Lean Six Sigma Yellow Belt, o aluno aprenderá:

• Abordagens de melhoria de processos

• Solução de problemas

• Identificação de oportunidades de melhoria

• Conceitos do processo de melhoria fundamental

• Análise de valor agregado

Green Belt

Embora não exista nenhum requisito para a certificação Lean Six Sigma Green Belt, o certificado Lean Seis Sigma Yellow Belt é visto como uma porta de entrada para esta etapa, visto que ensina os fundamentos mais aprofundados.

Profissional que dedica parte de seu tempo (em média de 20-30% do tempo) as atividades de melhoria contínua e execução de projetos Lean Seis Sigma, respondendo hierarquicamente a seu superior imediato (não existe relação hierárquica entre Black Belt e Green Belt, apenas relações funcionais no decorrer de projetos).

Após a conclusão da certificação Green Belt, você terá a capacidade de liderar e apoiar projetos mais complexos, uma vez que o treinamento terá abordado:

• Projetos Lean Six Sigma e princípios de equipes

• Mapeamento do Fluxo de Valor (VSM)

• Análise Sistema de Medição

• Coleta de dados

• Gráficos

• Ferramentas de gerenciamento

• Ferramentas de planejamento

O profissional Green Belt desenvolverá suas qualidades de liderança, pois ele tomará decisões junto coma equipe durante um projeto.

Black Belt

Depois de concluir o treinamento Lean 6 Sigma Black Belt, e obter o certificado, o aluno estará versado na metodologia do Lean Seis Sigma, e poderá começar a assumir trabalhos de todos os tamanhos e complexidades como um papel em tempo integral.

Executa projetos de escopo abrangente. Na maioria das organizações possui dedicação integral para atividades de melhoria, composta por suporte ao desdobramento de objetivos, condução de projetos e suporte técnico aos Green Belts.

Também terá uma compreensão abrangente do método DMAIC, e de sua implementação, além de usar ferramentas Lean 6 Sigma nas melhorias da empresa.

A diferença entre o Green e o Black belt reside na profundidade maior que o Black Belt é exposto relativo a conceitos e ferramentas.

Ser um Black Belt significa possuir fortes habilidades de liderança e um conhecimento abrangente do método e dos princípios usados no Lean Six Sigma.

Master Black Belt

Este é o maior grau possível de certificado em Lean Six Sigma.

Responsável pela manutenção do conhecimento técnico da metodologia na organização.

Geralmente coordena o processo de desdobramento das metas, suporta tecnicamente o Black Belts, aplica treinamentos aos Green e Black Belts e realiza projetos de alta complexidade.

Especialistas que são Master Black Belts têm a capacidade de executar avanços contínuos, e bem-sucedidos no gerenciamento de processos de negócios e podem assumir projetos de qualquer tamanho.

Eles são matematicamente analíticos, planejadores estratégicos e podem atuar como treinadores para profissionais de Lean Six Sigma Black Belt, além de receberem treinamento bem aprofundado em conceitos e estatística ligados ao Lean e ao Six Sigma, bem como aspectos ligados a negócios como retorno de capital investido, capital de giro, etc.

Sucesso da Metodologia Lean Seis Sigma

A metodologia Lean 6 Sigma se mostra mais eficiente do que a adoção do Lean ou Six Sigma isoladamente, independentemente do tipo de negócio.

A metodologia Lean 6 Sigma concentra-se em atrair o cliente:

– Agregando valor e eliminando desperdícios

– Identificando e eliminando a causa raiz do problema

– Reduzindo a variação e defeitos nos processos

– Colocando controles adequados nas melhorias; e

– Construindo uma cultura de qualidade no negócio

• Os principais fatores de sucesso da implantação do Lean 6 Sigma incluem:

- Comprometimento da Alta Liderança

- Comprometimento da Liderança.

- Seleção do Champion.

- Seleção adequada do Gestor de Lean Six Sigma.

- Análise de GAP das metas da empresa.

- Seleção dos projetos com base na análise dos GAPs.

- Seleção e Treinamento do Master Black Belt.

- Seleção dos Black Belts.

- Seleção dos Green Belts

- Aprovação financeira dos ganhos dos projetos

- Criação de Indicadores ligados ao Negócio para a Lean Six Sigma

- Consultoria Externa para Treinamentos e Direção

- Gerenciamento dos projetos

Veja mais: Games: Transformados com Lean Six Sigma

Sinergias do Lean Seis Sigma

– Estatística aliada ao Gemba;

– Aperfeiçoamentos inovadores e sustentáveis para a satisfação do cliente;

– Melhora a participação e o trabalho em equipe;

– Fácil de documentar e compartilhar as melhores práticas;

– Corta as barreiras inter funcionais;

– Reduz as transferências e melhora o fluxo do processo;

– Reduz o desperdício do processo e a variação do processo; e

– Abordagem sistemática de solução de problemas.

O Lean 6 Sigma é uma metodologia que pode gerar resultados consistentes a qualquer atividade.

Conheça mais sobre o Green Belt: https://www.laboneconsultoria.com.br/

Veja também: entendendo a produção puxada nas empresas