Projetos de Melhoria Contínua: Como são identificados e realizados?

A melhoria contínua é parte integrante dos projetos Lean Six Sigma, sendo uma prática muito aplicada em diferentes tipos de empresas para alcançar melhores resultados.

Existem várias metodologias que podem contribuir para a melhoria contínua gerando as melhores práticas organizacionais para o mercado. Em sua origem, esse tipo de melhoria tem origem no início do século XX por intermédio das experiências da Ford, Toyota e outras empresas ao redor do mundo.

O sistema de produção Toyota gerou o movimento de produção enxuta ajudando no mapeamento de fluxo de insumos e materiais, além de otimizar o fluxo de informação.

O sistema de produção da Toyota começaria a ganhar mais corpo nos anos 1950 através dos trabalhos de Shigeo Shingo (1909-1990), engenheiro industrial japonês e os executivos da Toyota Taiichi Ohno (1912-1990), Kiichiro Toyoda (1894-1952) e Eiji Toyoda (1913-2014).

Mapeamento de Processo e Mapeamento do Fluxo de Valor (VSM)

Nos anos 1990, com a popularização da produção enxuta nos processos produtivos de todo o mundo tivemos também a popularização do VSM (Mapa ou Mapeamento de Fluxo de Valor) cada vez mais presente em diferentes economias do mundo.

No contexto da adição dos projetos Lean Six Sigma, o processo de mapeamento foi incorporado nas práticas das metodologias Six Sigma.

Podemos compreender que a produção enxuta e o processo Six Sigma visam eliminar o desperdício e gerar um sistema mais eficiente para a empresa.

A identificação de desperdícios

Ao aplicar os métodos de produção enxuta os profissionais visam reduzir desperdícios eliminando atividades que não geram valor agregado.

Já os profissionais do método Six Sigma focalizam mais nas variações de processos que resultam erros e desperdícios. Em muitos casos, é possível uma abordagem abrangente utilizando os métodos do Six Sigma e da produção enxuta.

Porém, essa junção deve ser mais orientada e planejada para gerar resultados positivos.

O que é melhoria contínua no contexto dos projetos Lean Sigma?

Quando falamos na melhoria contínua nos referimos a um conjunto de metodologias que são usadas por empresas em todo o mundo e que permite à corporação alcançar resultados superiores, com maior nível de eficiência.

A eficiência pode ser alcançada no processo de produção e distribuição de produtos, serviços e melhoria de processos.

Devemos considerar esse tipo de melhoria contínua no contexto do Lean Six Sigma como um processo que segue ciclos, principalmente, quando a empresa enxerga pontos a serem sempre melhorados e projetos de otimização que podem ser postos em práticas de modo oportuno.

Ao adotar essa prática, a empresa sempre perceberá novas oportunidades a serem exploradas e problemas a serem de fato resolvidos.

A continuidade de projetos

Vale ressaltar que, para gerar os resultados esperados pela melhoria contínua através do Lean Six Sigma, não basta começar um determinado projeto de melhoria e depois com o passar do tempo não permitir a continuidade dos esforços.

Atualmente, as empresas procuram gerar valor para o cliente com o menor gasto possível de investimento. Para isso ser possível é relevante reduzir custos, otimizar processos e eliminar processos relativamente excessivos.

A continuidade do projeto de melhoria e de adição de valor é fundamental, considerando a melhoria contínua como uma prática cíclica que dependerá também do plano de ação e das variáveis de mercado.

A aplicação dessas ferramentas precisa fazer parte da cultura organizacional da empresa como forma de melhorar processo e alterar para melhor toda a cultura da empresa.

Grandes benefícios podem ser alcançados a médio e longo prazo, desde que os projetos sejam assumidos por todos os colaboradores e envolvidos no projeto.

No processo de manutenção dos projetos Lean Six Sigma a empresa poderá construir ambiente sólido para gerar mudança cultural, organizacional e de processos sempre podendo criar benefícios gerais, envolvendo todas as áreas e não apenas uma área em específico.

Quais são as fontes de projetos de melhoria?

Antes de entrarmos nas fontes é preciso entender o que são projetos de melhoria. São projetos que têm por objetivo ajudar o negócio na entrega dos seus objetivos, e desenvolver profissionais através dos mesmos.

Geralmente não se sabe a causa raiz do problema, contudo faz-se necessário o uso de metodologia e ferramentas para encontrá-la, criar soluções eficazes e garantir que o problema não retorne.

Algumas fontes de projetos de melhoria:

·O cliente:

Esta é uma das fontes mais críticas onde se deve procurar por projetos, pois o cliente é a razão da existência das empresas, e, portanto, precisa ser bem atendido.

Você poderia me perguntar o seguinte: “Marcello, que tipo de projeto posso encontrar lá?”

Eu diria que você encontraria projetos como:

- Redução do tempo de entrega materiais (LSS DMAIC)

- Reduzir números de defeitos nos produtos (LSS DMAIC)

- Melhorar a qualidade do material (LSS DMAIC)

- Implanta sistema puxado de produtos (LEAN)

- Criar estoques de segurança (LEAN)

- Desenvolver novos produtos (DFLSS)

- Redução de tempo de setup no cliente (KAIZEN)

A minha intenção neste artigo não é lhe explicar as metodologias, pois isto farei em outro artigo, mas sim lhe mostrar que existe um mundo vasto de oportunidades de melhoria para o Cliente.

· Desdobramento de Objetivos:

Todos os anos as empresas têm resultados a serem entregues para os acionistas ou para o dono da empresa, e estes resultados devem ser “quebrados ou desdobrados” para todos os departamentos.

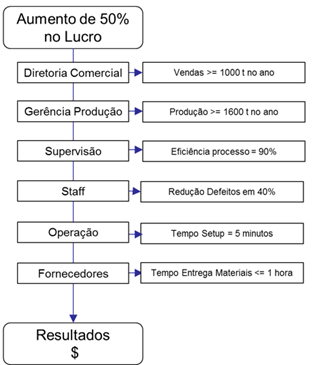

Confuso? Não fique não. Vamos lá, observe que na figura abaixo, o dono da empresa quer um aumento no lucro de 50% no ano e agora?

Veja que para atingir este aumento, a diretoria comercial terá que vender mais do que 1000 t no ano, e o mesmo raciocínio para todos os departamentos. Entendeu?!

Agora, a pergunta que você poderia me fazer é aonde entram os projetos de melhoria? Muito bem, no caso da diretoria comercial vamos imaginar que eles vendam hoje 500 t ao ano.

Como alavancar mais 500 t anuais em vendas afinal? A resposta poderia ser um projeto Lean para aumentar a captação de clientes em 70% por exemplo.

O mesmo raciocínio vale para os outros departamentos, mas o mais importante é você enxergar a beleza da melhoria contínua, pois num processo como o de desdobramento de objetivos o número de projetos que sai é significante.

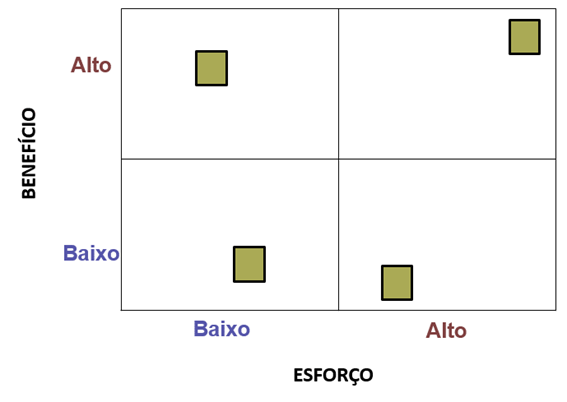

Com os projetos identificados, o próximo passo é selecioná-los, pois é necessário estabelecer prioridades.

Há uma ferramenta muito usada chamada de “Matriz de Esforço e Benefício” – vide abaixo, onde os projetos são classificados de acordo com o benefício que trarão e o esforço para completá-los.

· Cliente Interno:

O cliente interno é o processo que receberá o resultado do trabalho anterior, ou também conhecido como máquina anterior ou processo anterior, etc., portanto é importante.

A visão deste cliente é mais comum quando pensamos em processos como os da automobilística, com etapas bem definidas para se ter um carro montado por exemplo.

Mas podemos pensar também, em outro caso como a fórmula 1, onde são várias pessoas (clientes internos) para atender outro cliente, o piloto.

E ainda usando este exemplo da fórmula 1, quais seriam os projetos possíveis:

- Redução do tempo abastecimento (SMED)

- Reduzir tempo de troca de pneus (SMED)

- Redução de Acidentes (LSS DMAIC)

- Desenvolver um novo processo para troca dos pneus (DFLSS)

·Mapeamento de Processo e Mapeamento do Fluxo de Valor (VSM):

Todo mapeamento traz consigo o aprendizado e a melhoria do processo, mas também a identificação de uma série de projetos potenciais que demandam uma abordagem diferente.

Muitas vezes bastam kaizens como solução, mas outras vezes são iniciados projetos Lean Six Sigma.

·Benchmarking:

Este processo compara aspectos de uma empresa com outros concorrentes, identificando pontos fortes onde a empresa deve manter o que está fazendo e também, mostrando deficiências que podem ser tratadas com projetos de melhoria contínua e outras ações.

Entretanto, há um número de empresas que ainda não fazem uso do potencial completo desta ferramenta, mas seja como for, o benchmarking consegue te mostrar o que não necessariamente estava à vista.

A importância do mapeamento de fluxo

Como já relatado, esse método é muito forte para ajudar a empresa a identificar desperdícios em qualquer processo produtivo e quando falamos em produção não falamos apenas em manufatura.

Ao adotar essa ferramenta permite ao gestor e sua equipe detalhar cada etapa e verificar se está havendo, de fato, a criação de valor agregado.

Porém, o fato de um produto ou processo estar agregando valor ou não deve ser percebido a partir da percepção do cliente. Dessa forma, temos um processo de mapeamento sobre o valor agregado de modo orientado pelo cliente e não somente pelos objetivos internos da empresa.

A competição e o mercado

Ao realizar benchmarking, a empresa pode assimilar as melhores experiências do mercado com a ajuda de seus stakeholders (colaboradores e todos os envolvidos com a empresa) e avaliar também as forças e fraquezas de seus concorrentes.

Os profissionais que utilizam essas ferramentas estratégicas, como o mapa de fluxo, conseguem também identificar ameaça competitiva e, ao mesmo tempo criar valor para o seu cliente de modo eficiente.

Dessa forma o mapeamento ajuda no processo de melhoria contínua na empresa através de etapas de atividades cada vez mais otimizadas. Esse tipo de mapeamento ajuda bastante a enxergar os desperdícios e as causas dos mesmos.

Melhoria para a comunicação

Quando o mapeamento de fluxo de valor é adotado para a empresa atingir a melhoria contínua, temos também um processo de aperfeiçoamento da comunicação entre os membros do projeto e da empresa. Os colaboradores constroem mais confiança e segurança no grupo de trabalho e maior nível de apoio.

Na análise coletiva dos projetos, os profissionais conseguem conjuntamente identificar os problemas, os principais gargalos e os problemas de cada tipo de inventário de produto.

Obedecendo os ciclos de tempo da melhoria contínua, a comunicação integrada também ajuda a acelerar os resultados do mapeamento de fluxo indicando quais pontos precisam ser melhorados.

Dessa forma, dentre os principais objetivos do mapeamento e da melhoria contínua, devemos ressaltar a eliminação de desperdício, a criação de valor agregado, a melhoria da comunicação corporativa e a consolidação de resultados melhorados.

Lembramos que o conceito de valor se refere a algo no qual o cliente está disposto a pagar.

Análise de Fluxo de Valor

Ao adotar os projetos Lean Six Sigma, seguindo pelo lado enxuto a identificação do fluxo de valor está ligada às ações importantes para a transformação de um produto ou serviço, que começa a partir de uma ideia ou matéria-prima até um produto finalizado que possa atender as demandas do cliente e do mercado.

Dessa maneira, cada tipo de atividade produtiva pode agregar valor ao produto já finalizado, desde que a empresa trabalhe de forma conjunta com todos os setores produtivos para gerar fluxo contínuo de valor.

O ambiente enxuto

Para o ambiente produtivo se tornar mais enxuto, a empresa precisa elevar o valor dos processos e do produto e sobretudo, identificar os desperdícios.

Posteriormente, é fundamental remover os pontos de desperdícios. Dessa forma, a empresa consegue construir uma base para gerar uma melhoria contínua em seus processos de produção e de criação de valor.

Nesse contexto, o uso do mapeamento de fluxo de valor ajudará na análise do fluxo de todo um sistema de produção presente no ambiente interno da corporação.

Todas as etapas Lean e do mapa ajudam a fortalecer a organização da empresa, criando mais resultados através de sistema eficiente e integrado de fluxo de materiais e informações corporativos.

Como conduzir uma análise de fluxo de valor passo a passo ?

Ao aplicar soluções na linha dos projetos Lean Six Sigma, lembramos que essas soluções, passo a passo, podem ser implementadas em empresas de diferentes segmentos.

1 – Identificando o produto

No primeiro passo, é preciso identificar o produto ou o guarda-chuva de produtos a serem testados, estudados e analisados para geração de melhorias.

Nessa etapa, a equipe inexperiente poderá precisar ser treinada para realizar o mapeamento e a análise do produto, e o tempo decorrido dependerá da complexidade do produto, do processo produtivo e de todo o processo de análise.

2 – Forme equipes

Como falamos neste artigo, é fundamental a participação de todos os envolvidos para atuar nos diferentes ciclos de melhoria contínua e de aplicação do mapeamento.

Por outro lado, as atividades precisam obter o apoio da liderança da empresa considerando todos os custos.

3 – Defina o projeto e as etapas

Depois de selecionar o produto e forma a equipe responsável, é importante definir cada passo que fará parte do percurso de melhoria e mapeamento.

No processo de manufatura enxuta, todas as etapas podem ser implementadas no mesmo local ou em diferentes locais produtivos da empresa.

É importante aplicar cada etapa sobre as atividades e fluxos de trabalho e informação, sempre procurando registrar os pontos reais da observação, independente, se cada ponto se refere a um erro ou a um potencial produtivo.

4 – Colete os dados

É importante que todas as atividades observadas e mapeadas sejam registradas no documento, sabendo coletar as informações de modo correto e direcionado.

O processo de coleta de dados seja feito durante o percurso, o que permitirá avaliar o desempenho de cada etapa do processo.

5 – Mantenha o mapa atualizado

A cada informação coletada, é importante adicionar todos os dados de determinado processo no mapa de fluxo de valor e em todos os documentos de registro.

6 – Mapeamento de movimentação

Nesse documento, é importante manter os dados do mapeamento de movimentação de produto, além dos fluxos de informações. É importante identificar três pontos fundamentais, a relação do fluxo versus estagnação, o ato de empurrar a produção versus o de puxar, e a qualidade de nível versus o erro.

Esses detalhes descrevem os pontos que podem suavizar os erros e gerar mais eficiência.

7 – Equilibre as ferramentas

Ao aplicar as metodologias lean six sigma, é importante saber o momento certo para aplicar o conceito lean (manufatura lean), o de mura (desigualdade), muri (sobrecarga do fluxo de valor para acompanhar) e muda (desperdícios).

Leia mais: O que é Muda, Muri e Mura?

8 – Administre o estoque

Geralmente, saber contar o estoque é fundamental para evitar a superprodução. Sabemos que produzir acima da demanda pode causar desperdícios, além das perdas que um estoque improvisado pode gerar.

9 – Linha do tempo

Neste artigo falamos diversas vezes que a melhoria contínua e o mapeamento são processos que precisam de ciclo contínuo e o prazo para cada etapa pode variar conforme a complexidade de cada tarefa e objetivo.

É importante criar uma linha do tempo permitindo o mapeamento do tempo de cada processo, incluindo, por exemplo, o prazo de entrega do estoque e cada etapa do processo.

Por outro lado, os gestores precisam monitorar os níveis de estoque de cada etapa, permitindo identificar possíveis erros e perda de eficiência que podem prejudicar a geração de valor.

10 – Faça análise corretiva

No final da aplicação, realizar uma análise detalhada e geral corretiva será fundamental para revisar os esforços da implementação dos projetos de melhoria enxuta.

Dessa forma, toda a equipe poderá enxergar fatores que antes não eram percebidos para gerar correções e construir processos mais eficientes.

Conclusão

Portanto, ao adicionar projetos de Lean Six Sigma, a empresa precisa procurar sempre pela melhoria contínua compreendendo o que de fato a empresa precisa melhorar.

É importantíssimo selecionar o produto e o serviço que precisa ser aprimorado para reduzir custos e entregar mais valor no mercado.

A combinação de diferentes ferramentas de melhoria e mapeamento também depende do envolvimento de diferentes membros da equipe e do grupo de trabalho.

Aplicar projetos envolve também continuidade, respeito aos prazos de tempos e fundamentalmente, foco no cliente e interesse de enxergar os reais problemas de processos, produtos e serviços.

Atualmente, muitas empresas buscam conhecer mais sobre essas ferramentas e seus processos de aplicação.