O que é SMED?

A essência do sistema SMED seria converter tantas etapas de mudança quanto possível para atividades externar (executadas enquanto o equipamento está funcionando), e simplificar e agilizar as mudanças restantes que precisam que o equipamento esteja parado.

SMED quer dizer Single-Minute Exchange of Dies ou Troca de Ferramentas em um Minuto tem o objetivo de reduzir os tempos de troca para um dígito (por exemplo: de 60 minutos para tempo menor que 10 minutos).

Seu trabalho pioneiro levou a reduções documentadas nos tempos de troca de em média 94 por cento (por exemplo, em 90 minutos para menos de cinco minutos) em uma ampla seleção de organizações.

É difícil imaginar ocasiões de mudança que melhorem drasticamente o processo de troca de ferramentas ou partes, mas considere o exemplo simples de trocar uma bicicleta:

Para muitas pessoas, trocar um pneu pode levar 15 minutos, mas em contraste com este tempo, temos a equipe da NASCAR que muda quatro rodas em menos de 15 minutos!

Muitas técnicas usadas pelas equipes da NASCAR (agindo com a maior quantidade possível de etapas antes do início do pit stop; usando uma equipe coordenada para executar várias etapas em paralelo; fazendo um procedimento padronizado e altamente otimizado) também podem ser utilizadas no SMED.

Na verdade, a jornada de uma troca de pneus de 15 minutos para uma troca de bicicleta de 15 segundos pode ser considerada uma viagem SMED.

No SMED, as trocas incluem eventos que podem ser categorizados em dois tipos distintos:

Eventos internos: devem ser concluídas com o equipamento parado.

Eventos externos: devem ser feitas enquanto o equipamento estiver funcionando.

O objetivo do SMED é transformar ao máximo eventos internos em externos, simplificando e otimizando eventos internos que permanecerem.

Origem do SMED

Quando a Toyota originalmente começou a tentar competir com os fabricantes de automóveis americanos após a Segunda Guerra Mundial, eles tiveram uma grande desvantagem.

Onde as empresas americanas costumavam ter muitas prensas, e máquinas que sempre eram dedicadas a painéis e componentes, a Toyota tinha uma escassez de prensas.

Essas prensas podem exigir mais de 24 horas na troca um molde para outro e, como tal, o engenheiro-chefe de produção da Toyota, Taiichi Ohno, assistido por Shigeo Shingo, consultor da Associação Japonesa de Administração, decidiu reduzir esses tempos de preparação.

Em 1970 a Toyota conseguiu reduzir o tempo de troca dos moldes das prensas de 1000 toneladas de 4 horas para 3 minutos!

Por que é importante?

Fora a pressão exercida pelo cliente, a troca de ferramenta (setup) não agrega valor ao cliente! Estou perdido (a) agora?! Não fique não, vou ajudar, vamos lá.

O cliente, normalmente, somente enxerga valor na qualidade do produto, data de entrega e preço, sendo que o resto não agrega valor para ele. (Tenho uma amiga que no caso dela é diferente, pois ela adicionaria a cor da embalagem como algo importante, muito importante! Cliente tem sempre razão e são diferentes!)

Deste jeito, o cliente não esta preocupado com quantos setups foram feitos e muito menos com o tempo dos mesmos. Entendeu?!

Leia mais: Saiba mais sobre o SMED em nosso Treinamento Green Belt!

Este cenário se torna mais complexo quando as empresas diversificam sua linha de produção com vários clientes com inúmeros produtos, exigindo setups diferente a cada hora.

E é neste cenário que o SMED funciona muito bem, mas para aplica-lo, é importante seguir alguns passos que discutiremos daqui a pouco.

Benefícios do SMED

Embora possa parecer que a maior vantagem de ter uma troca rápida seja ter menos tempo de máquina parada e, portanto, maior utilização da máquina, os benefícios reais são muito maiores do que isso:

Maior capacidade – significativamente menos tempo nas significa mais tempo de trabalho disponível.

Tamanho de lote reduzidos – tempos de configuração mais curtos significam que você pode executar lotes menores com mais frequência

Fluxo de fabricação melhorado – vital para a produção Just in Time (JIT) como parte da fabricação Lean, ou seja, sem desperdícios.

Maior flexibilidade – consideravelmente mais fácil de encaixar pedidos urgentes ou de suportar vários clientes ou números de peças/produtos ao mesmo tempo.

Lead times menores – muitas vezes os lead times das semanas podem ser reduzidos a um dia ou dois.

Qualidade melhorada – se houver problemas eles serão rapidamente identificados e as quantidades serão reduzidas.

Redução de desperdício – significativamente menos refugo e retrabalho associados aos setups, bem como melhorias de qualidade.

Menos distância e gerenciamento de equipamentos – menos estoques reduzindo assim a necessidade de armazenagem.

Preços reduzidos e lucros aumentados – os benefícios mais importantes são a melhoria do fluxo e a flexibilidade que chegam com a enorme vantagem de ter estoques reduzidos. Como você emprega trocas rápidas, não precisa produzir grandes lotes, mas muda sim para a execução de lotes menores com mais freqüência.

Exemplo de SMED

Um exemplo clássico da aplicação do SMED é a Fórmula 1, que faz o pit stop num tempo cada vez menor. O tempo é inferior a 5 segundos contando da entrada até a saída, sendo que este tempo vem diminuindo drasticamente a longo do anos.

Um exemplo de mudança: antes o piloto tinha o visor do capacete limpo no box, hoje ele simplesmente tira uma camada do visor e joga fora, ou seja, transformou um evento interno em externo.

E o que impulsiona isto? Na verdade é a competição entre as equipes, que exige cada vez mais um tempo menor nos boxes.

Mas há outro exemplo também, que as vezes poucos observam, é o caso da troca de um bebê, é isso mesmo e eu vou provar meu ponto de vista:

imagine um casal que teve o primeiro bebê, a troca dele deve levar 60 minutos no melhor caso, mas ao passar do tempo, o casal aplica o SMED com primazia: já deixa a fralda aberta, deixa o lenço umedecido e o talco perto, coloca o Pai para ajudar, e com isto reduz

o tempo para 5 minutos.

Voltando para o universo de empresas, a pressão para o atendimento ao cliente e por resultados, força cada vez mais as empresas a ganhar segundos e mile segundos, o que pode significar um retorno grande para o negócio, para as pessoas e para os clientes.

Este cenário se torna mais complexo quando as empresas diversificam sua linha de produção com diversos clientes com inúmeros produtos, e é neste cenário que o SMED funciona muito bem, mas para aplica-lo, se deve seguir os passos abaixo.

É importante salientar a execução de um SMED deve ter uma equipe formada por pessoas que conheçam muito bem o processo (80%) e pessoas que não conhecem, mas que são criativas e questionadoras (20%).

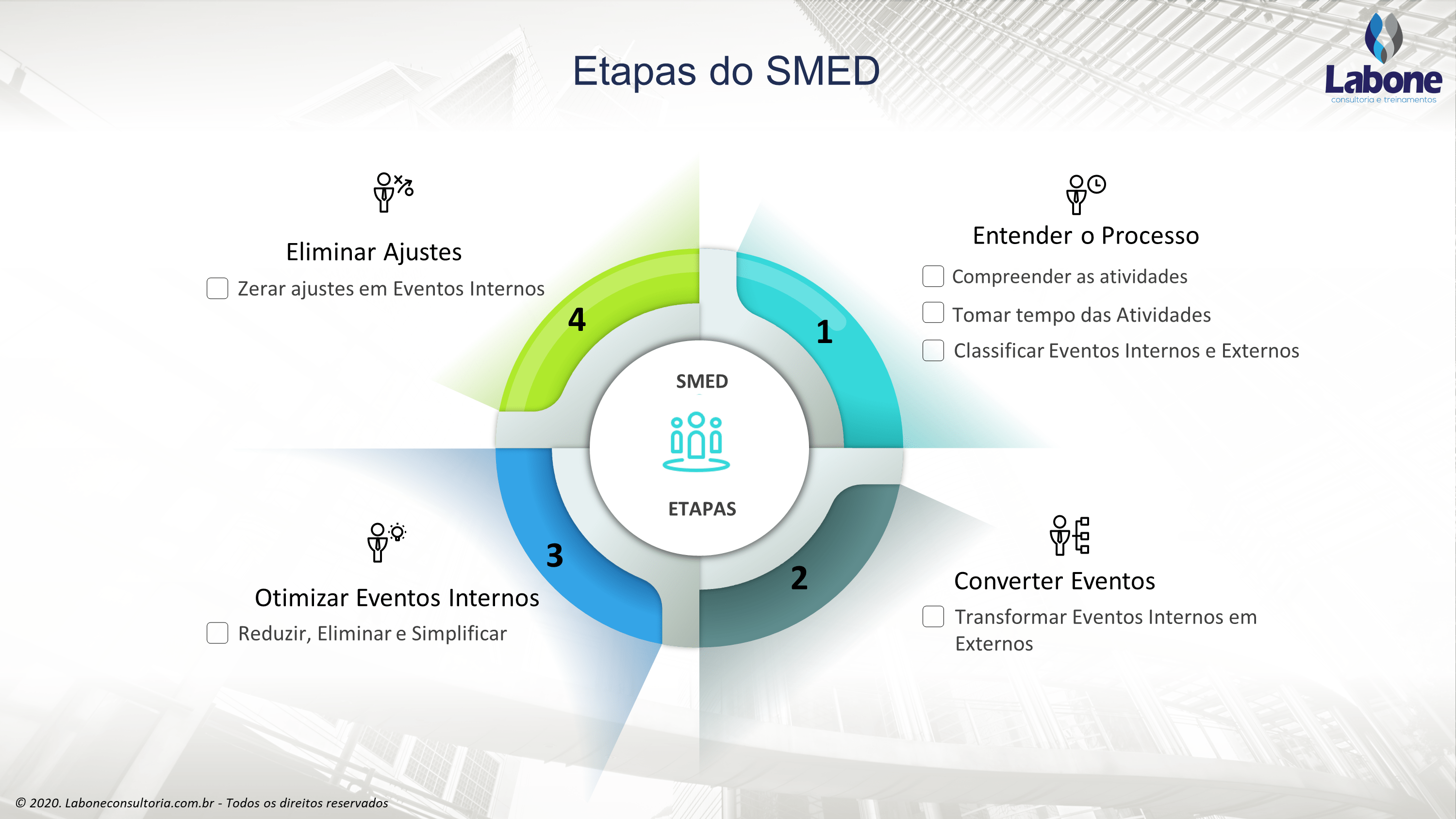

Quais são os passos para se aplicar o SMED?

É importante salientar que a execução de um SMED deve ter uma equipe formada por pessoas que conheçam muito bem o processo (80%) e pessoas que não conhecem, mas que são criativas e questionadoras (20%).

Pela nossa experiência, costumamos dizer que os “operadores de uma atividade” são os melhores profissionais para propor mudanças efetivas e duradouras nos processos.

Mas vamos aos passos agora:

1. Faça um Gemba walk:

Ou seja, vá até a operação que você quer melhorar e a conheça, veja os processos, as pessoas, os movimentos, as ferramentas, o ambiente, etc., e tenha certeza de que conheceu bem os processos e suas etapas.

Dedique um tempo de qualidade para fazer esta atividade, e reserve um tempo maior ainda para conversar com os outros operadores que fazem a operação e entender o que está bom e oportunidades de melhoria.

Acompanhe todos os turnos turnos e turmas. É difícil! Claro que não é, pois você verá que uma mesma atividade é executada de modos diferentes na mesma empresa. Não acredito nisso!!! Mas é a pura verdade, pode conferir e depois me dizer.

Atividades sendo feitas de formas diferentes não necessariamente quer dizer que o padrão definido esta correto, pois há uma série de casos que operadores de outros turnos conseguiram melhorar muito o padrão.

Coloque uma folha de “flip-chart” próximo a operação, pedindo que os operadores deem sugestões de melhoria no processo.

2. Mapeie o processo atual:

Pegue todas as etapas, seus tempos, e identifique cada etapa como evento interno ou externo.

Anote também todas as sugestões dos operadores e suas.

3. Verifique as atividades:

Transforme as atividades internas em externas o máximo possível.

4. Elimine, reduza, combine ou elimine atividades:

Caso não consiga eliminar e nem transformar uma atividade interna para externa, reduza o tempo ou combine a atividade com outras a fim de obter um tempo menor.

5. Desenhe o novo processo com a equipe e faça uma análise de risco:

Use mapeamento de processo e identifique corretamente as entradas e saídas.

Use a ferramenta FMEA para fazer uma análise dos riscos envolvidos nas mudanças propostas.

6. Obtenha a aprovação do novo processo:

Tenha em mente que mesmo que você vá ajudar o processo a melhorar 100%, se você não falar com o líder da área, você não conseguirá implantar!!!! Mas como??!!! É um diamante que estou entregando!!! Não importa, não funcionará!!

Então, alinhe tudo com o dono da área, ou como costumo dizer “Amarra os bigodes” com ele!”

7. Desenvolva um POP – Procedimento Operacional Padrão:

Para documentar e facilitar o treinamento do novo processo desenvolva o POP e faça pilotos para testar.

Caso exista turnos, faça um teste por turno e escute atentamente quem trabalha com o processo. Avalie os resultados e corrija desvios ou acrescente sugestões.

8. Crie um plano de controle (Control Plan):

para assegurar que todos saibam o que fazer se algo sair do esperado, e quais os valores esperados como resultado.

9. Treine todos os envolvidos:

Treine sem exceção, ou seja, todos os operadores devem ser treinados, inclusive quem estiver fora de férias deve ser treinado antes da sua volta à operação.

10. Acompanhe o processo novo:

O novo processo é como um recém nascido, demanda acompanhamento de perto.

William Edwards Deming

Fizemos questão de colocar o nome do senhor “William Edwards Deming” para que você veja uma das frases dele. Deming é mundialmente conhecido pelos seus métodos de melhoria de processos.

Fonte: Whatislean.org, Professor William Edwards Deming

Traduzindo:

O grande desperdício….é falhar no uso das habilidades das pessoas….é falhar em aprender com as frustrações e contribuições que elas estão ávidas a dar.