Introdução à Capabilidade do Processo

O objetivo da capabilidade é fazer um controle dos resultados de um processo para que entregue a menor variabilidade que seja possível.

É justamente isso que vai permitir que a capabilidade do processo seja alcançada.

O Controle Estatístico de Processos (CEP) é comumente empregado nos projetos Seis Sigma, já que favorece a conquista dos constantes retornos financeiros.

Isso acontece porque ele faz uma manutenção do desempenho que foi conquistado nos projetos de melhoria que conseguiram alcançar os novos indicadores.

Esta é uma premissa que o próprio Seis Sigma obedece ao determinar que existam somente 3,4 defeitos a cada milhão de produtos ou processos.

Quer saber mais sobre a capabilidade do processo? Confira nosso artigo!

Tabela de Conteúdo

- O que é capabilidade?

- Capacidade vs Capabilidade

- Capabilidade de processo: Índices

- Como realizar o cálculo da capabilidade?

- Como a capabilidade do processo pode ser analisada?

- Conclusão da Capabilidade

O que é capabilidade?

Afinal, o que é a capabilidade do processo? Este termo é empregado para determinar a habilidade de gerar produtos dentro de determinada especificação que a empresa ou o cliente definiu.

É feito um estudo através da comparação das características requisitadas que mostra seu comportamento na prática dentro dessa faixa de especificação.

A capabilidade se refere a um conjunto de métricas que também são chamados de KPIs. São eles que vão medir o quão hábil o processo se mostra para entregar o que o cliente deseja.

Mas como isso é feito? Basicamente, é dado um limite inferior e superior de especificação de amplitude. Essa amplitude recebe o nome de Voz do Cliente ou VOC.

A Voz do Processo trata-se da variação que o processo teve em sua totalidade. Quando se tem um processo que segue na direção da distribuição normal observa-se que ele equivale a seis desvios do padrão.

Mas é preciso ter cuidado, pois não é sempre que o VOC contém todas as especificações.

Por isso, especificações, tolerâncias de fabricação ou metas internas que refletem aquilo que o cliente necessita devem ser assumidas sem que estejam alinhadas ao VOC.

Capacidade vs Capabilidade

O processo apresenta uma boa capacidade quando se encontra dentro dos limites de controle. Mas como isso realmente acontece?

Para entender isso é preciso compreender o que é capacidade vs capabilidade.

O Controle Estatístico de Processos (CEP) apresenta algumas perspectivas resultantes de sua análise e uma delas está relacionada com capacidade e capabilidade do processo ser eficaz.

A capabilidade é reconhecida por sua variável e abreviatura CP e tem como intuito medir a capacidade potencial que aquele processo apresenta.

A capacidade Cpk vai mostrar o desempenho real daquele processo. Mas, afinal, qual é a diferença que existe entre a precisão e a exatidão?

Quando algo é exato, está na exatidão, quer dizer que permanece no alvo, mas isso não leva em consideração as vezes que ocorreram as tentativas.

Em contrapartida, algo que é preciso, que tem precisão, consegue atingir os resultados com constância.

Entretanto, não é levado em consideração se o alvo desejado foi ou não atingido completamente ou se ficou próximo do seu objetivo principal.

Entendido isso, pode-se afirmar que o Cp (capabilidade do processo) vai medir a capacidade potencial do processo que será alcançada. Para isso, apenas os níveis de variação são envolvidos.

Enquanto isso, a capacidade Cpk representa a capacidade real que o processo tem tanto de permanecer quanto de ser preciso.

Por exemplo, determinado processo possui valor igual a 2 no indicador Cpk. Isso quer dizer que seu nível encontra-se bem próximo de um processo Seis Sigma que busca fazer a entrega com 3,4 DPMO.

Capabilidade determina a capacidade

Quando pegamos a capabilidade e a colocamos na prática percebemos que ela faz uso de um grupo de índices que determinam a capacidade.

Através desse grupo é feita uma avaliação do processo a fim de saber o quanto ele realmente atende as expectativas e necessidades do cliente.

Como assim? Entenda que quando falamos em capacidade esse termo possui uma ligação com a quantidade.

Isso quer dizer que a capabilidade vai verificar a quantidade que determinado processo consegue entregar dentro de um período de tempo daquele produto.

A capacidade que uma indústria possui pode ser, por exemplo, de 500 unidades a cada hora. Isso seria a capabilidade?

Não. A capabilidade possui relação direta com o desempenho do processo para atingir a especificação daquele produto ou processo em questão.

Por exemplo, os processos que uma indústria possui são capazes de atingir aquela especificação necessária?

Capabilidade de processo: Índices

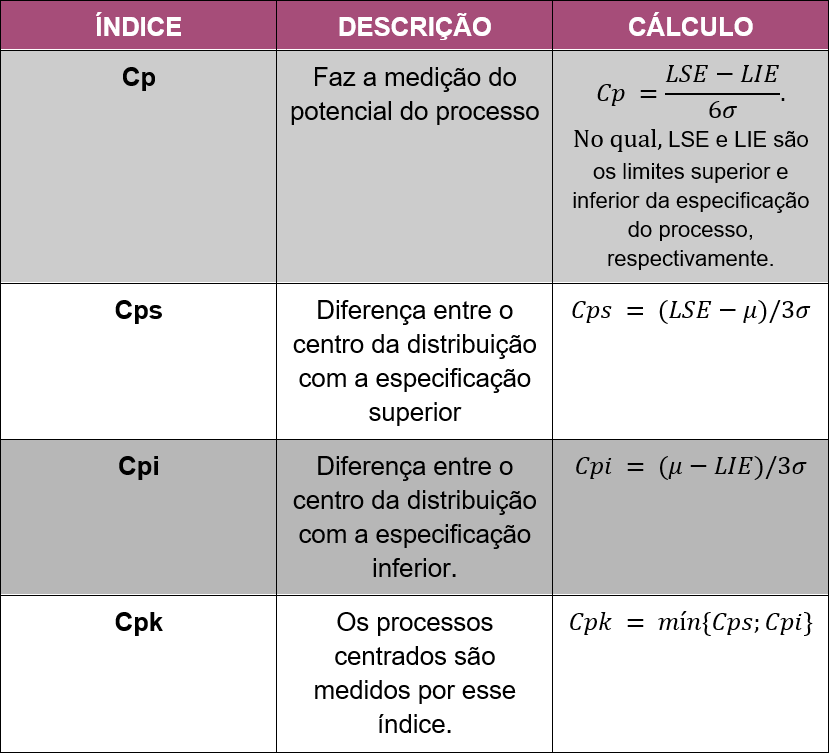

A capabilidade do processo pode ser analisada através de quatro índices:

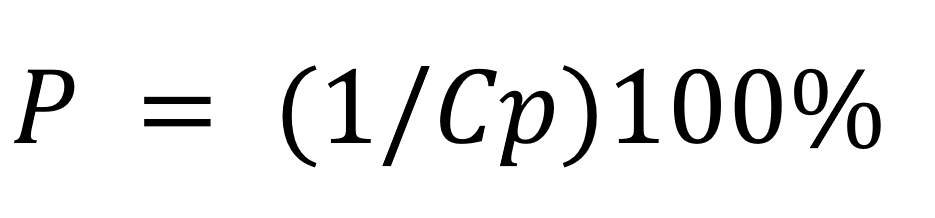

Outra forma de interpretar o Cp é fazendo uso da porcentagem que o sistema utiliza da faixa de especificação:

O Cpk se mostra muito importante para realizar uma análise de curto prazo.

Já o Ppk é ideal para se ter uma visão de longo prazo, pois considera o histórico que aquele processo possui.

Dentre os quatro indicadores pode-se dizer que apenas dois são os principais: o Cpk e o Ppk.

O primeiro é uma derivação do Cp que faz uma correspondência entre a tolerância máxima que as especificações possuem e compara com a capacidade do processo.

Isso permite que haja uma descrição melhor daquilo que pode ser esperado do processo. Essa mesma situação pode ser observada com o Ppk que é uma derivação do Pp.

Ele pode ser estabelecido a partir da presença das causas comuns e especiais de variações, mas levando em consideração o estado que o processo se encontra atualmente.

O que precisa para que os cálculos sejam realizados?

Para realizar o cálculo dos índices de capabilidade, primeiramente, é preciso reunir alguns dados bem como analisá-los.

Por esse motivo é fundamental observar as variáveis, o funcionamento do sistema e a quantidade de dados.

A análise dos indicadores de capabilidade também pode ser feita com dados históricos que foram coletados para essa finalidade em específico.

Esta é uma ótima razão para que a gravação dos dados seja feita seguindo a ordem cronológica, pois vai facilitar a interpretação e consequentemente sua utilização.

Essas variáveis serão utilizadas com o intuito de fazer uma melhor avaliação dos dados, se são confiáveis.

Também ajudam na verificação da forma que foi utilizada para as amostras serem coletadas.

Basicamente, existem três métodos que são considerados os principais para o emprego do uso das variáveis:

- Método não normal;

- Método between/within;

- Método normal.

No método normal é feita uma análise dos dados que seguem a distribuição normal e que subgrupos naturais também podem utilizar.

O método between/within é empregado para coletar dados nos subgrupos bem mais específicos.

Quanto ao método não normal são utilizados dados que se originam da distribuição não normal que vai exigir que a análise seja feita de forma mais complexa.

Como realizar o cálculo da capabilidade?

A comparação entre o VOC e o VOP, ou seja, o processo versus o cliente, trata-se da capabilidade do processo.

Então, o que deve ser analisado? É preciso observar o VOP, mais precisamente sua largura no histograma.

Se ela estiver melhor que a lacuna existente entre o VOC (limites de especificação), quer dizer que o processo tem capacidade de entregar aquilo que foi especificado.

Entretanto, na centralização dos limites de especificação não encontra-se o histograma.

Isso quer dizer que o processo tem uma forte tendência a realizar sua entrega após o tempo que o cliente havia definido.

Também há chance de que algumas entregas sejam realizadas sem estarem dentro do limite superior da especificação.

Assim, é possível inferir que a largura e a posição que o histograma possui é que vão fazer a definição da capabilidade do processo.

Mas como o cálculo do minitab é feito? Para isso, ele conta com três tipos de análise da capabilidade que são considerados os principais.

São eles que serão utilizados nas variáveis contínuas e que já foram vistos anteriormente:

- Método Normal;

- Método Between/Within;

- Método Non Normal ou Não Normal.

Como os resultados devem ser analisados?

Para que um estudo referente a capabilidade seja montado de forma completa e precisa é necessário saber avaliar os resultados obtidos através dos índices.

Afinal, os indicadores de capabilidade são ótimos recursos para a otimização dos processos e promoção das melhorias dos resultados empresariais. Isso é válido principalmente na indústria.

O que o Cpk vai determinar?

Através desse cálculo é possível determinar se aquele processo está atendendo aos requisitos do cliente.

Caso seja encontrado um valor que fique muito próximo do limite inferior quer dizer que ele não é o mais adequado.

Em compensação, se os valores forem mais altos significa que os processos são mais capazes.

Ao avaliar os valores do Ppk temos uma dimensão do desempenho real que aquele processo possui.

Se os valores forem baixos quer dizer que os processos necessitam de ajustes. Caso os valores sejam mais altos significa que os processos são mais adequados.

Vale destacar que tanto os índices Ppk e Cpk podem ser utilizados com o intuito de fazer uma medição da capacidade de certo processo.

Para isso, é analisado o limite da especificação que se encontra mais próxima da média do processo.

Esses índices não vão medir a execução na outra ponta da curva do processo, apenas em uma delas.

Caso os itens que são produzidos no processo não estejam de acordo com a conformidade, encontrem-se fora dos limites superiores e inferiores, quer dizer que medidas de capacidade adicionais devem ser utilizadas na saída.

Isso vai permitir que o desempenho do processo seja avaliado mais detalhadamente.

Como a capabilidade do processo pode ser analisada?

O processo será exatamente centrado quando os valores do Cp e Cpk forem iguais, ou seja, Cp = Cpk.

Entretanto, se Cpk<Cp quer dizer que o processo encontra-se descentralizado para um dos lados.

Quanto maior for a diferença entre esses indicadores, quer dizer que a descentralização do processo também é.

Mas quando um processo pode ser considerado capaz? Quando tiver seis desvios padrão que cabem dentro dos limites especificados ou mais.

Ou seja, quando o Cp e o Cpk forem maiores ou iguais a um. Mesmo que não se encontre perfeitamente centralizado, é essa a leitura que deve ser feita.

Geralmente, o valor que é exigido na indústria para o Cp e o Cpk é um valor igual ou maior que 1,33.

Outro fator que deve ser observado é a curva do gráfico, mais precisamente ao seu estreitamento.

Quando os índices Cp e Cpk são maiores, as variações são menores, o que quer dizer que o desempenho do processo é satisfatório.

O que acontece se tanto o Cpk quanto o Cp de um processo forem baixos?

Mesmo que a distribuição seja centrada, a variação vai exceder os limites da especificação e isso vai fazer com que o processo seja classificado como incapaz.

Entretanto, quando o Cp é alto e o Cpk encontra-se baixo, mesmo que a variação seja pouca na faixa de limites de especificação, significa que não há centralização da distribuição.

Com isso pode-se chegar à conclusão que o processo se mostra incapaz.

Conclusão da Capabilidade

Resumindo, ao fazer uma análise da capabilidade do processo é preciso observar sua variação.

Se ela for baixa comparado com os limites de especificação e o processo estiver centralizado quer dizer que é um processo capaz.

O que você achou do nosso conteúdo? Ele te ajudou a compreender melhor o assunto? Deixe seu comentário e compartilhe nossa página em suas redes sociais!