◊ Assista ao VÍDEO ACIMA que resume como aplicar o FMECA ↑↑↑

.

.

.

.

Introdução à ferramenta FMECA

Se você chegou até aqui é porque provavelmente você está com dúvidas no assunto. Mas pode ficar tranquilo, pois a seguir te mostraremos tudo o que você precisa saber sobre o que e como usar tal ferramenta.

Tabela de Conteúdo

- O que é FMECA – Análise do Modo de Falha, Efeitos e Criticidade?

- Fontes de informação que auxiliam o FMECA

- Benefícios da FMECA

- Como executar a FMECA ?

- Conclusão do FMECA

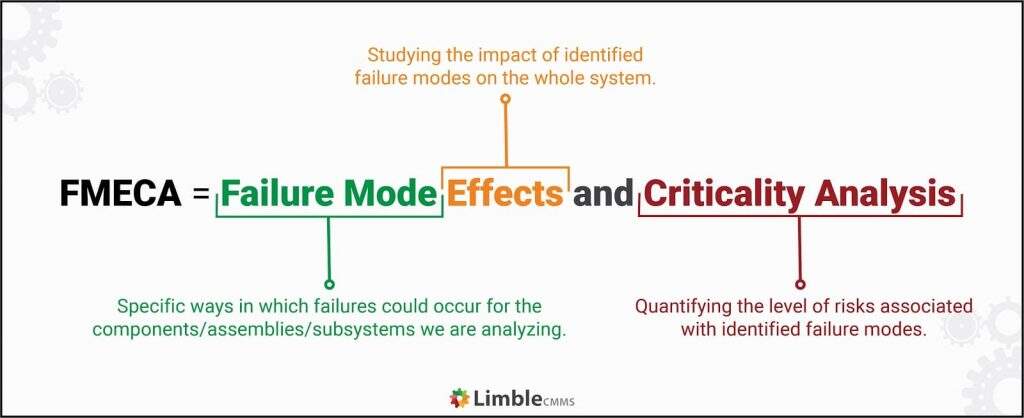

O que é FMECA – Análise do Modo de Falha, Efeitos e Criticidade?

Essa técnica foi desenvolvida em 1949 no âmbito militar norte americano e logo depois foi incorporada pela NASA em 1960, e a partir de 1988 passou a ser intensamente utilizada na indústria, começando pela indústria automotiva, a qual começava a ser desafiada pela concorrência japonesa.

Muitos dos métodos desenvolvidos pelos militares focavam em identificar os riscos qualitativos e quantitativos para a redução de custos de produção e prevenção de falhas (como é o caso da FMECA).

A Análise do modo de falha, efeitos e criticidade é uma metodologia que envolve uma análise quantitativa de falhas e aborda as funcionalidades para a avaliação de riscos.

Este é um método indutivo, ou seja, orientado por dados, ligando elementos de uma cadeia de falhas da seguinte maneira: modos de falha, efeitos, causas e mecanismos.

As metodologias e técnicas associadas ao FMECA (Failure Mode, Effects and Criticality Analysis) foram publicadas em uma série de Padrões Militares. O MIL-STD-1629A é o mais proeminente desses padrões e ainda está em uso atualmente.

Na metodologia FMECA existe o efeito de falha, o modo de falha e as causas/mecanismos.

O efeito de falha é responsável por duplicar a experiência de um usuário e é então traduzido na descrição de falha técnica ou no modo.

Cada modo de falha tem uma probabilidade atribuída e cada causa tem uma taxa de falha atribuída.

Se os dados não estiverem disponíveis, a probabilidade de ocorrência é atribuída. Mas, o FMECA é executado antes de qualquer falha que realmente ocorra.

Qual a funcionalidade do FMECA?

Ele analisa o risco, que é medido pela combinação de gravidade e probabilidade, para agir e proporcionar uma oportunidade para reduzir a possibilidade de erro.

É importante salientar que muitas das informações requeridas no formulário FMECA são indisponíveis nas fases iniciais do processo de projeto, informacional e conceitual.

Os formulários apresentam uma série de requisitos que devem constar nas matrizes de decisão utilizadas nos processos iniciais.

Apenas será possível verificar a comprovação de que os índices requeridos estão presentes no produto final caso haja um planejamento de um experimento voltado para este objetivo ou então do acompanhamento do produto no uso.

Na análise do modo de falha, efeitos e criticidade, quando não se tem os índices de ocorrência de falha é preciso recorrer a produtos similares no mercado para obter-se uma estimativa ou realizar testes com protótipos.

A avaliação do índice de detecção dependerá dos sistemas de controle existentes no projeto e do processo de fabricação de cada empresa.

Contudo, com o conhecimento da técnica de FMECA e das suas métricas vinculadas, pode-se levantar todos os requisitos para considerar este processo de análise ao longo do projeto já nas primeiras fases iniciais.

FMECA e FMEA são ferramentas intimamente relacionadas. Cada metodologia identifica os modos de falha que podem causar erros no produto ou no processo.

O FMECA é qualitativo, explora cenários hipotéticos, onde inclui um grau de entrada quantitativa que é extraído de uma fonte de taxas de falhas conhecidas.

A opção de aplicar o FMECA ao invés de FMEA está centrada em controlar a severidade e a probabilidade de ocorrência.

Essa necessidade está presente nos itens reparáveis e em sistemas de produção contínua ou que envolvam riscos de acidentes.

Em itens que não são reparáveis, nos casos em que é desejável e suficiente ter a confiabilidade e a mantenabilidade como referências, o FMEA é mais recomendável.

Fontes de informação que auxiliam o FMECA

Assim como qualquer ferramenta, o FMECA possui fontes de informações que podem ajudar a tornar a sua aplicação mais eficiente.

Algumas dessas fontes são dados coletados por um determinado período e algumas técnicas matemáticas.

Dados históricos

As falhas podem ser definidas através da análise de dados similares relativos a produtos e/ou serviços, garantias, reclamações de clientes e entre outros.

Técnicas Matemáticas

As falhas podem ser identificadas através de inferência estatística, modelagem matemática, simulação e estudo de confiabilidade.

Benefícios da FMECA

O FMECA tem como objetivo principal identificar potenciais modos de falha de um produto ou processo, de forma a avaliar qual é o risco associado a estes modos para que sejam classificados em termos de importância.

E assim, receberem ações corretivas que reduza a incidência de falhas (também tem como objetivo documentar todo o processo de análise).

No entanto, os problemas têm diferentes prioridades e em sua essência, o FMECA consiste na determinação das prioridades, para que os principais problemas sejam resolvidos.

Essa metodologia traz para a empresa um melhor conhecimento dos problemas nos produtos e processos, gera uma forma sistemática de se hierarquizar as informações sobre as possíveis falhas dos produtos e processos.

Desse modo, estabelece um sistema de prioridade de melhorias, investimento, desenvolvimento, análises e validação. Além disso, a FMECA ajuda na identificação de qualquer evento que cause uma falha funcional.

Os modos de falha do processo/produto devem ser descritos com bastante detalhes para que seja possível selecionar uma estratégia apropriada de gerenciamento de falha, mas não em tantos detalhes a ponto de perder muito tempo na análise do próprio processo.

O engenheiro responsável pelo projeto deve assegurar que todas as ações recomendadas foram executadas.

O FMECA é um documento dinâmico que deve sempre refletir o último nível de alteração de engenharia, bem como as últimas ações que foram implementadas.

A equipe deve estar selecionada pelas áreas envolvidas de modo que cada membro contribua com diferentes experiências e conhecimento. A equipe define os pontos e problemas, identifica e propõe ideais, fornece e recomenda análises ou técnicas apropriadas e toma uma decisão baseada num consenso, que é uma decisão coletiva alcançada através da participação ativa de todos os membros.

Não há uma regra para definir o número de participantes do FMECA, mas é sugerido que a equipe seja multidisciplinar e tenha um número de cinco a sete membros. Os engenheiros de projeto e processo quase sempre estão presentes nas equipes.

Além disso, deve existir um responsável pelo projeto e também um líder de FMECA para tirar as dúvidas conceituais relativas ao que é modo de falha, efeito, função, causa, além de organizar e registrar as informações nos formulários. Por conta disso, o líder deve ser um membro não somente com conhecimento prático, mas também teórico.

Além dos benefícios que te mostramos até aqui, o FMECA pode proporcionar para a empresa:

- Aumento da confiabilidade de processos;

- Aumento da qualidade do produto gerado pelo processo;

- Margens de segurança maiores;

- Diminuição do tempo de desenvolvimento de um projeto;

- Aumento das vendas, o que gera aumento da receita;

- Manutenção preventiva e preditiva otimizada;

- Aumento da satisfação dos clientes;

- Custos de garantia menores;

- Planos de controle mais eficientes;

- Reconhece antecipadamente os modos de falha, fazendo com que medidas de redução ou eliminação dessas falhas possam ser adotadas;

- Diminuição de desperdícios e operações sem valor agregado;

- Análise de crescimento da confiabilidade do produto em fase de desenvolvimento;

- Aumenta a vida útil dos ativos da organização.

Como executar o FMECA ?

Para que a ferramenta FMECA seja aplicada e gere efeitos positivos, é necessário executar as suas etapas de modo a obter os melhores resultados no menor tempo possível.

A seguir você irá aprender a executar a FMECA ao passar pelos 7 passos de sua execução.

Etapa 1: Executar o FMEA

Realizar a execução do FMEA é uma boa forma de iniciar o FMECA.

Por meio do FMEA é possível montar uma equipe de conhecimento interdisciplinar e analisar as primeiras entradas na mudança de um projeto, o que nos ajuda a eliminar os riscos.

A FMEA deve ser executada para que as informações preenchidas possam ser transferidas para a planilha de criticidade do FMECA.

Etapa 2: Determinar o nível de severidade

Depois de executar o FMEA e transferir as informações para o FMECA, é necessário definir o nível de severidade de cada um dos efeitos de falha.

Existem diversos tipos de classificação do nível de severidade. No entanto, é comum encontrarmos classificações que variam entre:

- Catastrófico: quando a severidade pode gerar morte, algum tipo de invalidez ou graves danos ambientais irreparáveis;

- Alto impacto: quando há a incapacidade parcial permanente, ferimentos ou doenças causadas pelo trabalho que resultam na hospitalização de 3 pessoas ou mais e danos ambientais que são reversíveis;

- Impacto médio: pode gerar ferimentos ou doenças decorrentes do trabalho que gere o afastamento por um ou mais dias. O grau de impacto médio pode gerar também danos ambientais que podem ser resolvidos com ações de restaurações;

- Impacto baixo: a severidade definida como de baixo impacto pode gerar ferimentos leves ou doenças que não gere o afastamento do colaborador. Além disso, a severidade de baixo impacto é a que gera o menor impacto ambiental possível.

Etapa 3: Probabilidade do efeito de falha

É comum que em uma aplicação FMECA seja atribuído um valor Beta à probabilidade do efeito de falha.

O responsável pela elaboração e análise do FMEA geralmente faz uso dos seus conhecimentos de engenharia para conseguir determinar o valor do Beta.

A probabilidade Beta dividida pelo efeito de falha é inserida na planilha de criticidade, onde pode receber os seguintes valores:

- Perda real: 1

- Perda provável: > 0,10 a < 1

- Perda possível: > 0 a = 0,10

- Nenhum efeito: 0

Etapa 4: Probabilidade de Ocorrência (Quantitativa)

É essencial atribuir valores para as probabilidades de cada modo de falha, fazendo referência à fonte de dados que foi usada para tal.

A probabilidade de falha e taxa de falha podem ser dados obtidos em diversas fontes como o Handbook 217, RAC, concórdia e outros.

Etapa 5: Calcular e traçar criticidade

A criticidade é calculada de duas formas: criticidade modal e criticidade do item.

A criticidade modal consiste em cada modo de falha em todas as causas (Cm). Já a criticidade do item consiste em todos os modos de falha de forma resumida (Cr).

O Cm é um cálculo definido pelo produto da taxa de falha do produto (lambda), taxa de falha do efeito (Beta), taxa do modo de falha (Alfa) e o tempo de funcionamento. Já a criticidade do item é definida como o somatório de todos os Cm.

Etapa 6: Feedback de Projeto e Mitigação de Risco

Após os cálculos de criticidade é necessário traçar ações que reduzam as possíveis falhas.

Os riscos de falha identificados na matriz de criticidade são substitutos das falhas e devem ser tratados como se fossem falhas que precisassem de resolução, pois essas ações irão atuar de forma preventiva, fazendo com que a falha deixe de ocorrer.

Existem diversas medidas do FMEA que podem ser utilizadas para reduzir os efeitos da falha. Algumas dessas medidas são:

- Alteração do design;

- Selecionar um item que possua uma menor taxa de falha;

- Redundância física do item e/ou software;

- Sistemas de alerta que evitem a ocorrência de falhas;

- Detecção e eliminação das falhas por meio dos testes e inspeções realizadas.

Etapa 7: Executar a análise de sustentabilidade

A análise de sustentabilidade é importante no processo, pois ela faz a análise dos itens que possuem um maior risco, determinando quais são os itens que irão apresentar falhas mais cedo.

Conclusão

Agora que você sabe tudo sobre a ferramenta FMECA, que tal começar a aplicar hoje mesmo em sua empresa para o aumento da confiabilidade em seus processos?!

A confiabilidade é capaz não somente de tornar os seus processos mais seguros, mas também aumenta de forma perceptível a qualidade.

Com um mercado cada vez mais competitivo por conta de clientes cada vez mais exigentes, faz-se necessário a aplicação de ferramentas que possam contribuir para o aumento da competitividade, nos igualando ou nos colocando acima dos nossos maiores e melhores concorrentes.