Manutenção Produtiva Total(TPM)

Manutenção Produtiva Total ou Total Productive Maintenance, TPM, em inglês. O termo, em língua universal, foi cunhado pelo japonês Seiichi Nakajima, e utilizado pela primeira vez no final da década de 60, na empresa Nippodenso, fornecedora de partes elétricas da Toyota, em Tókio.

O método auxilia em melhorar o rendimento global, respeitando a criatividade humana, utilizando-se da participação de todos os colaboradores da empresa.

Há várias traduções para a sigla TPM, sendo que as mais usadas são:

- Manutenção Produtiva Total

- Manutenção Total da Produção

- Melhoria da Produtividade Total

- Manutenção da Produtividade Total

Métricas do TPM

- Qualidade – Q (Quality): Redução do nível de produtos defeituosos e redução do número de reclamações internas e externas.

- Produtividade – P (Productivity): Aumento do volume de produção por operadores, aumento da disponibilidade operacional das máquinas e redução de parada acidentais das máquinas.

- Custo – C (Cost): Economia de energia, redução do custo de manutenção ao longodo tempo, simplificação do processo (redução de etapas), redução do volume estocado.

- Atendimento – D (Delivery): Aumento do cumprimento do prazo.

- Moral – M (Motivation): Aumento do número de sugestões, redução do absenteísmo, eliminação dos acidentes de trabalho, melhoria da qualificação e empregabilidade.

- Meio Ambiente – S (Safety): Redução/eliminação de impactos ambientais e de gastos com tratamento de rejeitos e emergências.

- Qualificação – Desenvolver trabalhadores multiqualificados e flexíveis.

O objetivo da Manutenção Produtiva

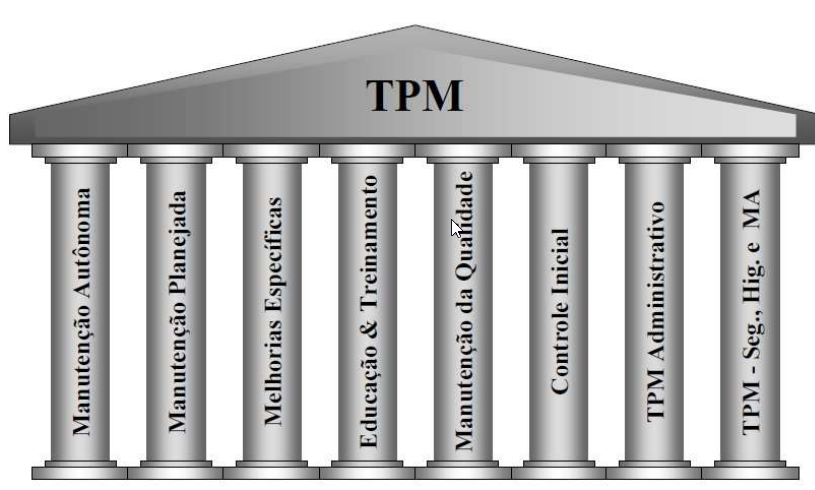

A Manutenção Produtiva Total aumenta ao máximo a produtividade e eficiência, o que se dá de maneira consistente sob a implementação de seus 8 fundamentos estruturais:

- Manutenção Autônoma – capacitar a mão de obra tecnicamente para realizar obras simples de manutenção, sejam processos de limpeza, lubrificação ou regulagem fina e ajuste de específicos de maquinário. Tudo deve convergir para a eficiência ou prevenção de problemas de funcionamento, assim como integra áreas como as de engenharia, produção e manutenção a trocar experiências e ir evoluindo.

- Manutenção Planejada – consiste em fazer sistematicamente as manutenções preventivas e preditivas para evitar que haja parada de funcionamento por problemas imprevistos, que possam ser ocasionados pela atividade das máquinas/equipamentos. A manutenção preventiva verifica o funcionamento e a preditiva investiga sinais de anormalidade no funcionamento.

- Manutenção da Qualidade – impede que processos defeituosos surjam, comprometendo a produção. Depende de procedimentos operacionais padrão didáticos e eficientes, dispositivos Poka-Yoke (à prova de erros), assim como cartas de controle ligados ao Controle Estatístico de Processos (CEP).

- Melhorias Específicas – para que as equipes de manutenção e produção possam entender e discutir os fatores de melhoria de desempenho e produtividade, as empresas utilizam o indicador que mede o desempenho, OEE. Esse indicador verifica a eficácia global do equipamento, englobando a disponibilidade, eficiência e qualidade.

- Controle Inicial – hoje em dia é muito comum ver o tempo de vida dos produtos acabando rapidamente. Mas justamente para evitar isso, é preciso analisar de maneira detalhada os equipamentos e produtos envolvidos em sua fabricação. Ou seja, o controle inicial é o que vai determinar as medidas que vão tornar o produto mais fácil de produzir e a máquina mais fácil de funcionar.

- Treinamento –bastante óbvio, certo? E importante. É necessário investir em capacitação sempre, promovendo atualização para os colaboradores, visando acompanhar as novas tecnologias, que inovam sempre; e manter habilidades e competências de todos evoluindo junto, no mesmo processo dessas inovações.

- Segurança e meio ambiente – evitar acidentes. O TPM exige também que saúde e segurança de colaboradores e sistemas naturais seja avaliada periodicamente, atendendo normas e garantindo padrões na gestão ocupacional e ambiental.

- TPM Administrativo –combater desperdícios em processos administrativos, ganhando em performance em todos as áreas da empresa. Ferramentas como o 5S e o Lean Office são meios para isso.

Benefícios do TMP

✓ Melhoraria na habilidades de trabalho em equipe

✓ Maior flexibilidade entre operadores, manutenção e técnicos

✓ Maior disponibilidade de equipamentos (tempo de atividade)

✓ Redução de Custos

✓ Ambiente mais seguro

✓ Melhoria Contínua

✓ Aumento da produtividade

✓ Responsabilidade Compartilhada

✓ Compartilhamento de Conhecimento e Informações

✓ Maior qualidade do produto

✓ Aumento do lucro de fabricação da empresa

✓ Custos Reduzidos

✓ Tempo de inatividade reduzido do equipamento

✓ Defeito de processo reduzido

✓ Cliente / reclamações reduzidas

✓ Horas de manutenção reduzidas.

✓ Custos de energia reduzidos.

Barreiras para a Implementação do TPM

Falta de comprometimento da alta gerência:

- a liderança tem que estar totalmente comprometida e envolvida.

- a responsabilidade é da alta administração para promover os benefícios do TPM nos níveis organizacionais.

Resistência da organização à mudança:

- isso é um resultado direto da falta de comprometimento da liderança.

- uma organização muda se e somente se a alta gerência está disposta a mudar.

- para adotar uma metodologia, a organização precisa para ser capaz de se adaptar e mudar de acordo com o meio ambiente.

- no cenário atual onde há uma competição feroz e globalização, para ficar à frente é preciso adotar novas estratégias e metodologias para ganhar mais produtividade e visibilidade.

Falta de disposição para comprometer recursos:

- a implementação do TPM necessita investimento e gestão em termos de recursos (homem, materiais, dinheiro e tempo).

- na maioria dos casos, a gerência considera o TPM como uma despesa desnecessária e que vai drenar seus recursos. Desta forma ele resistirá aos pedidos de liberação de recursos.

- TPM leva tempo e a alta administração deve estar disposta a mostrar resiliência para alcançar os resultados desejados.

Cultura de trabalho:

- há uma distância natural em muitas organizações quando o assunto é níveis hierárquicos.

- mas estes limites não devem existir com a metodologia TPM sendo implantada, pois todos farão parte deste processo que vem mudar drasticamente a forma de trabalhar da empresa, obrigando com que níveis diferentes mantenham um contato bem próximo. Segundo a visão de Jack Welsh que foi presidente da GE, o ideal é não ter barreiras entre o marketing, produção, administrativo, etc.

Resistência dos funcionários:

- há uma frase bem conhecida nas empresas: “este não é meu trabalho, então não vou apoiar ou me importar”.

- a cultura de uma empresa pode proporcionar uma segregação entre os funcionários, criando um sentimento de que somente os objetivos do seu departamento importa.

- bom, isto precisa ser removido, pois a soma das partes não necessariamente chegará no todo planejado, e sendo assim cada funcionário precisa entender que é parte de um todo maior, principalmente no TPM.

Todos esses pilares possibilitam que a empresa evite paradas, pausas corretivas constantes, interrupções desorganizadas e prolongadas; e que acabam por gerar atrasos na entrega, nos processos, e que demandam altos estoques.

Um processo de baixa confiabilidade tende à instabilidade, produtos defeituosos; e a melhoria contínua fica extremamente comprometida, senão inviável, em toda e qualquer etapa produtiva.

Evoluir ininterruptamente

Instituições, organizações ou empresas precisam atingir melhores resultados de maneira permanente. Para isso, além de executar a Manutenção Produtiva Total, precisam ter esse processo intimamente vinculado ao conceito de melhoria contínua.

Estabelecer continuamente um conjunto de métodos e boas práticas organizacionais, que estejam voltadas para tornar resultados, processos, produtos ou serviços cada vez melhores, mais eficazes e eficientes. Para isso, vale lembrar as diretrizes a serem perseguidas:

Foco no que vai ser melhorado

Em primeiro lugar, é preciso entender o que pode ser melhorado. As avaliações devem se voltar aos processos principais e secundários, ou seja, os que estão ligados diretamente ao que se faz (Core Business) e os que estão relevantes em um cenário geral, mas que podem não estar na espinha dorsal do negócio.

Detalhar esses processos, passo a passo, é um segundo passo essencial desta análise. Outro ponto nevrálgico é ouvir o cliente, entendendo o que ele quer e precisa, para que não se perca tempo e energia com melhorias inócuas.

Desempenho mensurável

É preciso estabelecer uma métrica para medir a qualidade, definir indicadores. Estimar onde se deve chegar e diminuir o que pode ser perdido no processo, são exemplos de medidas. À cada empresa cabe essa sistematização, dispondo de métodos conhecidos ou elaborados especificamente com a finalidade de melhorar a qualidade, naquela atividade ou local.

Padronização

Não existe melhoria sem padrão. A única maneira de atingir a excelência é fazer, todos os dias, a fabricação ou produção de uma maneira determinada. E orquestrar o processo produtivo estabelecendo um “jeito único de fazer” é também a única maneira de entender o que pode ter, eventualmente, se modificado de um dia para o outro, estabelecendo melhorias para serem acrescentadas ao processo. Portanto, a padronização é um mandamento da melhoria contínua.

Vale lembrar!

Resultados de sucesso demandam ter a melhoria contínua como cultura da empresa, assim como exigem a realização da Manutenção Produtiva Total. Sendo o TPM uma metodologia ou sistema com as características de:

- Englobar todo o ciclo de vida útil da máquina e equipamento

- Incluir as áreas de engenharia, produção e manutenção, assim como congregar todos os níveis hierárquicos da empresa

- Fomentar um processo motivacional na fora do trabalho em equipe

Veja como a empresa Brasil Kirin atingiu metas com o TPM!

Conheça mais sobre o Green Belt: https://www.laboneconsultoria.com.br/